Cпособы ручной газовой сварки.

Сварочное пламя. Перед началом газовой сварки необходимо отрегулировать сварочное пламя, выходящее из горелки, так как температура и влияние сварочного пламени на расплавленный металл и качество шва зависит от состава горючей смеси — соотношения в ней кислорода и ацетилена. Изменяя состав горючей смеси, сварщик изменяет свойства сварочного пламени.

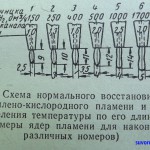

Так же изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени (см. рисунок 46) — это а)науглероживающее, б) нормальное и в) окислительное. На рисунке я написал на науглероживающем пламени «много газа» — это значит нужно немного закрутить вентиль подачи газа. А на окислительном пламени я написал «много кислорода» и чтобы уменьшить его, нужно соответственно закрутить немного вентиль подачи кислорода на горелке. Я думаю принцип настройки нормального сварочного пламени вы поняли, и поочерёдно немного прикрывая вентили газа и кислорода, можно добиться нормального пламени и затем приступать к сварке. Для сварки большинства металлов применяют нормальное(ещё называют восстановительное пламя), и теоретически для его получения требуется на один объём ацетилена — один объём кислорода. Для нормальной сварки настраиваем длину и ширину ядра как на рисунке 47, так как эти параметры напрямую зависят от номера наконечника горелки. И естественно чем больше номер наконечника и больше диаметр сопла мундштука, тем больше длина и ширина ядра нормального пламени.

Так же изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени (см. рисунок 46) — это а)науглероживающее, б) нормальное и в) окислительное. На рисунке я написал на науглероживающем пламени «много газа» — это значит нужно немного закрутить вентиль подачи газа. А на окислительном пламени я написал «много кислорода» и чтобы уменьшить его, нужно соответственно закрутить немного вентиль подачи кислорода на горелке. Я думаю принцип настройки нормального сварочного пламени вы поняли, и поочерёдно немного прикрывая вентили газа и кислорода, можно добиться нормального пламени и затем приступать к сварке. Для сварки большинства металлов применяют нормальное(ещё называют восстановительное пламя), и теоретически для его получения требуется на один объём ацетилена — один объём кислорода. Для нормальной сварки настраиваем длину и ширину ядра как на рисунке 47, так как эти параметры напрямую зависят от номера наконечника горелки. И естественно чем больше номер наконечника и больше диаметр сопла мундштука, тем больше длина и ширина ядра нормального пламени.

Способы ручной газовой сварки.

Настроив сварочное пламя берём горелку в правую руку, а в левой держим присадочную проволоку. Пламя горелки нужно направить на свариваемый металл так, что бы кромки металла находились в восстановительной зоне пламени(см. рис.46) на расстоянии 2 — 6 мм от конца ядра. И нельзя касаться поверхности расплавленного металла концом ядра, так как это вызывает науглероживание металла сварочной ванны и ведёт к потере прочности шва. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну(а лучше и то и другое, добиваемся этого поступательными движениями проволоки).

Скорость нагрева можно регулировать изменяя угол наклона мундштука к поверхности свариваемого металла. Чем больше этот угол, тем больше тепла будет передаваться от пламени к металлу и тем быстрее он будет нагреваться, и тем глубже провар(проплавление) металла(см. рисунок 51). При сварке толстого или очень теплопроводного металла (медь, алюминий), угол мундштука α должен быть больше, чем при сварке тонкого металла или с низкой теплопроводностью. При левом способе сварки на рисунке 52 показаны углы наклона, которых стоит придерживаться при сварке листового металла, толщина которого указана на рисунке для каждого угла соответственно.

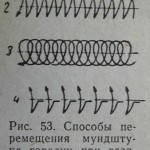

Распределение жидкого металла по шву и регулирование скорости плавления кромок и присадочной проволоки достигают соответствующим перемещением сварочного пламени по шву. Способы перемещения конца мундштука показаны на рисунке 53. Основное перемещение, это перемещение мундштука вдоль шва. А поперечные и круговые движения концом мундштука являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а так же способствуют образованию нужной формы шва. Способ 1 на рисунке 53 применяют при сварке тонких листов, а способы 2 и 3 при сварке листов средней толщины(3 — 10 мм). Нужно стараться, чтобы металл сварочной ванны всегда был защищён от воздействия окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 4, при котором пламя периодически отводится в сторону, применять не рекомендую, так как это вызывает окисление металла кислородом воздуха и естественно уменьшает прочность шва. Существует несколько основных способов газовой сварки.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

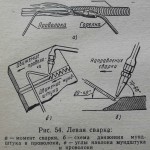

Левая сварка.(рисунок 54). Это наиболее распространённый способ, который применяют при сварке тонких листов, а так же деталей из легкоплавких металлов. Горелку перемещаем справа налево, а присадочную проволоку передвигаем впереди пламени, а пламя направляем на ещё не сваренный участок будущего шва. На рисунке показаны все основные движения мундштука и проволоки и углы их наклона.

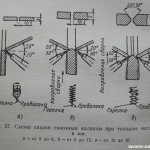

Правая сварка(рисунок 55). При этом способе сварки горелку ведём слева направо, а присадочную проволоку перемещаем вслед за горелкой. Пламя направляем на конец проволоки и уже сваренный участок шва. Мундштуком делаем лишь незначительные поперечные колебания, а при сварке стали толщиной менее 8 мм, мундштук передвигаем вдоль оси шва без поперечных движений. Конец проволоки держим погруженным в сварочную ванну и спиралеобразными движениями перемешиваем им жидкий металл — это облегчает удаление окислов и шлаков. В этом способе тепло пламени меньше рассеивается и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва( фаску кромок) можно делать не 90°, а всего 60 — 70°, что уменьшает количество наплавляемого металла и естественно расход проволоки и коробление свариваемой детали от усадки металла шва.

Правую сварку стоит применять при толщине металла свыше 3 мм и при сварке металлов с высокой теплопроводностью. Качество шва при правом способе сварки выше, чем при левом, так как расплавленный металл защищён факелом пламени, которое одновременно отжигает уже наплавленный металл шва и замедляет его охлаждение. Из за лучшего использования тепла, правая сварка металлов больших толщин экономичнее и производительнее левой, и скорость правой сварки на 10 — 20% выше, а так же экономия газов составляет 10 — 15%. Правой сваркой сваривают сталь толщиной до 6 мм без скоса кромок(снятия фаски), обеспечивая полный провар на всю толщину металла, без подварки с обратной стороны. Угол наклона мундштука к поверхности свариваемого металла должен быть не менее 40°. Диаметр d присадочной проволоки при газовой сварке берут равным: при левой сварке d = S+1 мм, а при правой сварке d = S, где S — толщина свариваемого металла в мм. Но проволоку диаметром 8 мм не применяют, и более толстые детали сваривают в несколько проходов.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Сварка сквозным валиком (рисунок 57). Листы устанавливаем вертикально и с зазором, равным половине толщины листа. Пламенем горелки расплавляем кромки, образуя круглое отверстие, нижнюю часть которого заплавляем присадочным металлом на всю толщину свариваемого металла. Затем перемещаем пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Так делаем пока не закончим весь шов. При этом способе шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотный, без пор, раковин и шлаков. При толщине металла от 6 до 12 мм, сварку ведут два сварщика одновременно с обеих сторон.

Сварка ванночками. Этот способ сварки применяют для получения соединений встык и угловых с присадочной проволокой и при толщине металла до 3 мм. Когда на шве образуется ванночка диаметром 4 — 5 мм, вводим в неё конец проволоки и, расплавив небольшое количество её, перемещаем конец проволоки в тёмную восстановительную часть пламени. В это же время делаем мундштуком круговое движение, и одновременно переводим мундштук в соседнее положение в шве и продолжаем дальше с новой ванночкой. Новая ванночка должна перекрывать предыдущую на одну треть диаметра. Конец проволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погружаться в ванночку, чтобы не было науглероживания металла шва. Этот способ даёт сварное соединение высокого качества при сварке тонколистового металла баков мотоциклов, и других ёмкостей, а так же труб из низкоуглеродистой и низколегированной стали облегчёнными швами и поэтому советую потренироваться для его овладения.

Многослойная газовая сварка. Этот вид сварки имеет следующие преимущества перед однослойной: даёт меньшую зону нагрева металла; обеспечивает отжиг нижележащих слоёв при наплавке последующих; даёт возможность проковки каждого слоя шва перед наложением следующего. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому её применяют в основном при сварке ответственных изделий. Сварку ведут короткими участками и при наложении слоёв нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением следующего слоя, советую проволочной щёткой зачистить поверхность предыдущего слоя от окалины и шлаков.

Деформации и напряжения при газовой сварке. Они возникают из за неравномерного нагревания металла. Если нагреть лист металла пламенем горелки, то он начнёт расширяться в месте нагревания. Расширению будут препятствовать более холодные части листа, окружающие место нагрева. В результате лист, если размеры его достаточно большие, теряет устойчивость и начинает деформироваться, образуя неровности. Второй причиной деформаций и напряжений при сварке является усадка металла шва при переходе из жидкого состояния в твёрдое.

Для уменьшения деформаций следует стремиться к равномерному распределению объёма наплавляемого металла и более равномерному нагреванию детали при сварке. Для этого применяют следующие способы.

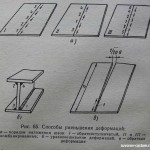

Порядок наложения швов. На рис.65 а) показаны обратноступенчатый, ступенчатый и комбинированный порядки наложения швов. Шов делят на участки по 100-200 мм. Сварку ведут отдельными участками в порядке, отмеченном цифрами , и в направлении , указанном стрелками. При этом металл по длине шва нагреется более равномерно, чем при сварке за один проход, а значит, деформация листов будет меньше.

Уравновешивание деформаций. При этом способе очерёдность наложения швов выбирают так, чтобы следующий шов вызывал деформации, обратные полученным при наложении предыдущего шва ( рис.65 б) ). При наложении шва 1 листы деформируются в одну сторону, а при наложении шва 2 — в противоположную. В итоге, балка после сварки будет иметь наименьшую деформацию. Цифры указывают последовательность швов.

Обратные деформации. Этот способ заключается в том , чтобы придать деталям перед сваркой такого положения или формы, которые обеспечивают их относительно правильное расположение после сварки. Например, предварительно раздвигают кромки листов при сварке продольным швом ( рис.65 в) ). По мере сварки кромки вследствие усадки металла шва сближаются. Сварку начинают в точке 1, на некотором расстоянии от поперечной кромки. Оставшийся участок заваривают последним с целью предупреждения образования трещин в начале шва, которые могут возникнуть из-за продольного коробления листов от усадки.

Охлаждение. Сопутствующее охлаждение детали в процессе сварки уменьшает зону нагрева, а следовательно, и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов прокладку из красной меди, имеющую высокую теплопроводность и улучшающую отвод тепла. Иногда в подкладке делают каналы, по которым пропускают воду для лучшего отвода тепла. Можно также обложить деталь около шва мокрым асбестом. Данный способ применяют при сварке сталей, обладающих пониженной теплопроводностью, например нержавеющих.

Предварительный подогрев детали, полный или частичный снижает разность температур между сварочной ванной и более холодными частями основного металла. Это уменьшает напряжения и деформации металла от местного неравномерного нагрева при сварке и уменьшает скорость охлаждения. Данный способ применяют при ремонтной сварке отливок из чугуна, бронзы и алюминия, а так же при сварке высокоуглеродистых и легированных сталей, склонных к закалке и образованию трещин.

Проковка наплавленного металла после сварки деформирует зёрна и уплотняет шов. Это снимает оставшиеся напряжения и повышает прочность сварного соединения. Почти такой же принцип используют при изготовлении кованных поршней, которые намного прочнее обычных. Поршни сначала отливают, а затем обжимают под специальным прессом, чтобы убрать каверны и пустоты, образованные при отливке поршня, и тем самым достигают большей прочности алюминиевого сплава поршня. Проковку сварочного шва производят в зависимости от вида свариваемого металла либо в горячем, либо в холодном состоянии. Указания о проковке разных металлов, я постараюсь описать в статье о сварке различных металлов.