Керамические поршни.

Многие водители наверное слышали о применении поршней из керамики на двигателях болидов формулы 1. Но самое интересное, что поршни на основе керамических волокон уже делают для обычных автомобилей, пока мелкими партиями, но как известно все и всё начинают с малого. Как изготавливают такие поршни и какие у них преимущества мы и рассмотрим в этой статье.

Не знаю как вам, а мне очень приятно, что технологию производства керамических поршней разработали у нас в родном отечестве, правда не сразу, а при разработке тепловой защиты космического челнока Буран. И после этого инженеры нашего российского предприятия Интеллект-Авто подхватили идею волокнистой керамики и внедрили её при производстве автомобильных поршней.

Не знаю как вам, а мне очень приятно, что технологию производства керамических поршней разработали у нас в родном отечестве, правда не сразу, а при разработке тепловой защиты космического челнока Буран. И после этого инженеры нашего российского предприятия Интеллект-Авто подхватили идею волокнистой керамики и внедрили её при производстве автомобильных поршней.

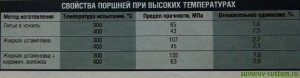

Сам материал, ранее применявшийся для космических технологий, представляет собой подобие губки (пористый). Присутствующие в этом материале тонкие, но не смотря на это очень прочные керамические волокна, переплетаясь между собой образуют прочный скелет. А свободные полости между этими волокнами занимает воздух, и причём этот воздух занимает аж 90%, а волокна всего 10. Ну а если эту пустоту заполнить под давлением расплавленным алюминиевым сплавом, то в итоге получится лёгкий металл, армированный керамическим волокном. У получившегося лёгкого и прочного материала в несколько раз увеличивается износостойкость, в два раза снижается коэффициент температурного расширения, и на 15% возрастает предел прочности.

Для того чтобы заполнить волокнистые керамические полости алюминиевым сплавом, применяется технология жидкой штамповки, при которой расплавленный алюминий сжимается специальным гидропрессом до 2000 бар и затем застывает внутри пресс-формы под давлением от пресса. При таком методе полностью исключаются различные дефекты обычного литья в кокиль и полностью отсутствует пористость застывшего металла. Об этой технологии производства поршней я уже писал и подробно почитать о ней и о свойствах жидкоштампованных поршней можно вот тут.

А что получится если установить такие поршни в двигатель? Естественно намного больший ресурс цилиндропоршневой группы, и лучшую её работоспособность в напряжённых режимах работы мотора. Но главное преимущество таких поршней — это возможность значительно улучшить саму конфигурацию поршня, а именно: уменьшить зазоры в жаровом поясе (подробно где находится жаровой пояс на поршне можно посмотреть в статье про жидкоштампованные поршни, кликнув по ссылке выше), а так же поднять первое поршневое кольцо повыше и сократить общую высоту поршня. Два первых свойства керамических поршней позволяют значительно снизить температурную нагруженность поршня и снизить концентрацию продуктов неполного сгорания топлива. А уменьшение высоты поршня повлечёт за собой снижение массы и естественно снизит инерционные нагрузки на двигатель, да к тому же сократит высоту блока цилиндров.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Ну а если начать применять керамические поршни на дизельных моторах, то это позволит отказаться от применения в поршнях дизелей резистивной вставки под первое поршневое кольцо, ну и позволит намного повысить работоспособность и ресурс поршней в двигателях с полуразделённой камерой сгорания.

Как я уже говорил, производство керамических поршней уже начато и делают их пока на заказ, и производство может разрастись с мелких партий до 6000 штук в месяц. Такие поршни уже опробовали в автоспорте, и есть уже первые результаты, превосходящие машины с обычными поршнями. Так же разрабатываются и опробываются поршни для серийных ВАЗовских автомобилей, и проводятся совместные работы с Заволжским заводом производящем серийные двигатели. Разработчики не исключают и продажу этой технологии заинтересованным частным предприятиям.

Думаю в скором времени такие поршни появятся в свободной продаже. Ведь жидкоштампованные поршни тоже когда то были экзотикой, а теперь такие поршни даже для Жигулей можно купить в магазине. Уникальные технологии не стоят на месте и это радует.