Покрытие поршней и цилиндров круче никасиля.

Многим инженерам и не только, известны полезные свойства магния, алюминия и их сплавов, из которых изготавливают в современном мире множество деталей, например поршни, маятники, рамы и др. Для автомобильного инженера главное — это малый удельный вес и достаточная прочность этих материалов, а вот способность окисляться и быстрый износ от трения — их негативные свойства. И если с окислением можно как то бороться (например покрасить колёсные диски специальной краской для лёгких сплавов), то что делать с узлами двигателя, составляющими пары трения. Но и здесь химики уже нашли способ, для покрытия поршней (в домашних условиях), о котором полезно почитать в этой статье.

Ну а как же быть с цилиндрами, чем их покрывать, что бы не использовать древнюю технологию с чугунной гильзой, с которой многократно уменьшается пробег двигателя. Многие уже знают, что существует никасилевое покрытие, которым покрывают цилиндры современных двигателей на заводе. С никасилем, пробег на многих машинах без ремонта подходит к миллиону.

Но новая технология фирмы Керонайт (Keronite) из Кембриджа, создаёт на поверхности магния или алюминия прочнейший инертный слой, подобный керамике(вспомним, что на болидах Ф1, стоят керамические поршни). И это открывает для лёгких сплавов новые перспективы.

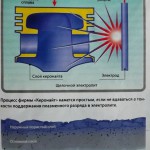

Легкосплавную деталь погружают в ванну со слабощелочным раствором электролита. Между деталью и дополнительным электродом создают переменное напряжение (при обычных способах покрытий используют постоянку), что вызывает плазменный разряд. Под его воздействием на поверхностях изделия, и в том числе и внутренних поверхностях изделия (с хромом и никасилем такой фокус не пройдёт и покрываются без специальных оправок только наружные поверхности) образуется керамический слой MgAL2O4. За считанные минуты технологи получают защитное покрытие толщиной 5 — 50 мкм с коррозионной стойкостью в соляном тумане более 1000 часов !!!, твёрдостью HRC 36 — 55 (как у закалённой стали) !!!, и термостойкостью более 1000°С (температура плавления алюминия всего 657°С). К тому же покрытие является диэлектриком и держит изоляцию до 1000 вольт !!!

Легкосплавную деталь погружают в ванну со слабощелочным раствором электролита. Между деталью и дополнительным электродом создают переменное напряжение (при обычных способах покрытий используют постоянку), что вызывает плазменный разряд. Под его воздействием на поверхностях изделия, и в том числе и внутренних поверхностях изделия (с хромом и никасилем такой фокус не пройдёт и покрываются без специальных оправок только наружные поверхности) образуется керамический слой MgAL2O4. За считанные минуты технологи получают защитное покрытие толщиной 5 — 50 мкм с коррозионной стойкостью в соляном тумане более 1000 часов !!!, твёрдостью HRC 36 — 55 (как у закалённой стали) !!!, и термостойкостью более 1000°С (температура плавления алюминия всего 657°С). К тому же покрытие является диэлектриком и держит изоляцию до 1000 вольт !!!

Самое удивительное и замечательное, что для этого процесса не требуются ни хром, ни другие тяжёлые металлы, не нужны ни кислоты, ни аммиак. То есть экологическая безопасность планеты гарантируется, чего не скажешь о традиционном очень вредном электролизе. Я думаю что эту технологию в скором времени начнут использовать на автомобильных и мотоциклетных заводах, и пробеги наших двигателей многократно увеличатся.