Самодельный ленточно-шлифовальный станок — гриндер.

Как сделать своими руками самодельный ленточно-шлифовальный станок — гриндер.

Приветствую всех начинающих кастомайзеров и любителей работы с железом. В этой статье я хочу рассказать об очень интересном и нужном ленточно-шлифовальном станке — гриндере. Этот станок очень полезен в любой мастерской, позволяет эффективно обработать многие вещи, и о нём я давно мечтал, и давно хотел его купить. Но цены на достойные и качественные изделия тоже достойные, и цифра легко переваливает за 1000 евро, я имею ввиду только фирменные стоящие изделия, которые будут работать в вашей мастерской долгие годы. Я считаю что такие деньги лучше потратить на бэушный советский токарный станок, который тоже очень полезен, но его невозможно сделать в своей мастерской самостоятельно. С гриндером всё намного проще, и его возможно сделать самому в обычном гараже, имея лишь дрель, болгарку, электро-лобзик, ну и знакомого токаря. Как это осуществить, читайте в этой статье.

Перелопатив кучу информации в интернете, я обнаружил множество вариантов, разной сложности, с разным количеством роликов, разных размеров, но у всех был один недостаток — это возможность работы только в одной вертикальной плоскости. Я же для себя решил, если всё же заморачиваться с изготовлением, то гриндер должен быть универсален, и должен работать в двух плоскостях: вертикальной и горизонтальной. Это позволит добиться очень большого удобства в работе и выполнения почти любых задач, так как в этих двух плоскостях можно выставить любой угол, и обрабатывать деталь под этим точным углом.

В итоге, после долгих поисков, мне попался в интернете гриндер зарубежной фирмы, образ которого я долго искал и который почти соответствовал моей задумке, а самое главное он работает в двух плоскостях. Минимальная цена его была 1500 евро (зависит от размеров), и эта цена ещё более подтолкнула меня начать работы по изготовлению такого станка для моей мастерской.

Все силовые детали станка сделаны из листового металла, а это большой плюс, так как в работе по их вырезанию можно использовать обыкновенную болгарку и электро-лобзик. Чертежи пластин, вырезанных из листового металла, толщиной 10 мм, я привожу на одной из фотографий, размеры нарисованы маркером прямо на металле, но следовать этим размерам точно нет необходимости, так как они зависят от размеров деталей, которые вы в дальнейшем собираетесь обрабатывать. А общие формы деталей хорошо видны на всех фото. Я начал изготовление своего станка, имея всего лишь общие фотографии (но потом удалось достать и некоторые чертежи, сделанные прямо на металле — см. фото).

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Основание гриндера тоже сделано из листового металла десятки (можно и 12 мм), но на фирменном станке оно собрано на винтах (да и другие детали тоже), что я считаю добавляет мороки со сверлением, и уменьшает прочность.

Поэтому свой гриндер я начал собирать не на винтах, а с помощью электросварки, так и быстрее и надёжнее и проще. Пластины вырезал с помощью болгарки, а в некоторых неудобных местах — электро-лобзиком (советую использовать только фирменные пилки для металла, например бошевские).

У кого есть такая роскошь, как плазменный резак, то работа поёдёт намного быстрее.

Полукруглые пазы на деталях, которые предназначены для поворота платформы с роликами, лучше доверить вырезать фрезеровщику, если не хотите возиться с дрелью, шарошками и напильниками. Если всё же будете делать пазы самостоятельно, то к вышеперечисленным инструментам добавьте бормашинку, она поможет значительно облегчить ваш труд по обработке пазов.

Ролики необходимо заказать токарю. Лучшим материалом я считаю титан, или дюралюминий Д-16, если не найдёте болванки из таких металлов, то используйте обычную сталь, только попросите токаря максимально облегчить ролики изнутри (выбрать резцом метал внутри, сделав ролик пустым, но естественно с посадочными местами под подшипники).

Кстати, самый большой ролик, который сидит на валу электромотора, делайте по любому из стали, так как во первых болванку из дюралюминия или титана такого диаметра (150 мм) вы всё равно не найдёте, а во вторых — это приводной ролик (ведомый), от которого передаётся тяга мотора на другие ролики, поэтому он должен быть из более прочного материала (хотя титан прочнее многих сталей, но болванку на 150 мм очень сложно найти). Диаметр роликов: самый большой — 150 мм, натяжной ролик, тот который поменьше — 100 мм, ну и ещё два маленьких имеют по 70 мм в диаметре.

Опять же напоминаю, что это размеры, которые использую я, и это вовсе не значит, что и у вас должны быть такие же. Уделите особое внимание тому, чтобы все ролики при окончательной сборке гриндера, оказались строго на одной линии, так как увод одного или нескольких роликов хотя бы на пару миллиметров в сторону, и постоянное соскакивание абразивной ленты вам обеспеченно.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Ширина роликов тоже произвольная, и зависит от ширины абразивной ленты, которую вы купите или склеите самостоятельно (как правильно склеить читайте ниже). Скажу только главное, при вытачивании роликов, подготовьте чертёж на котором не забудьте указать главное: любой ролик должен иметь бочкообразную форму, но не большую — скос всего 1 — 2 миллиметра на каждой стороне. Это главное условие, которое не позволит абразивной ленте соскальзывать (слетать, уходить в сторону) с поверхности роликов при работе.

Бочкообразная наружная поверхность роликов в конце обработки должна быть гладкой и естественно без заусенцев, напомните это вашему токарю (или себе, если имеете счастье обладать токарным станком). Подшипники используйте только закрытого типа, чтобы летящая при работе абразивная пыль не сгубила их за пару часов работы. И советую использовать качественные подшипники не ниже 6 класса, то есть от именитых зарубежных фирм, так как обороты роликов, особенно самых маленьких, довольно большие. Как правильно выбрать подшипник и узнать каких классов они бывают, можно прочитать кликнув вот по этой ссылке.

Натяжение ленты осуществляется автоматически, за счёт пружины, упругость которой подбираем опытным путём. Это очень удобно, так как не надо изготавливать резьбовое натяжное устройство, а замена ленты осуществляется очень быстро, нужно всего лишь надавить на ручку рычага (см. фото в самом верху), сжав этим пружину, и затем поменять ленту. Удобство обалденное, так как в процессе обработки металла, стачивание начинаем с более крупного абразива, и переходим к более мелкому, постоянно заменяя ленту на номер меньше, и всё это очень быстро.

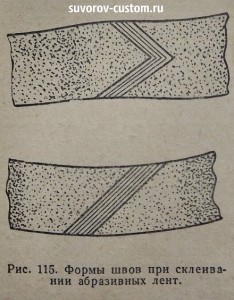

Ленту склеиваем из наждачной бумаги на тканевой основе, так как она намного прочнее обычной бумажной (бумажная основа не годится).  Склеивать ленту можно различными способами, можно например осмотреть как склеена заводская лента для ручной шлифовальной машинки, продающаяся в магазине (в народе называют танк), и склеить вашу ленту так же. Но всё же советую склеивать ленту как показано на фото в самом внизу, или рисунке слева (два варианта), и ещё усилить шов приклейкой с внутренней стороны квадрата из тонкой, но прочной ткани. Для склейки используйте только эластичный клей, предназначенный для склейки ткани, коих сейчас в продаже великое множество. Чтобы правильно и надёжно склеить абразивную ленту, её сперва нужно подготовить для этого. Как это грамотно сделать, смотрите на самых нижних фотографиях.

Склеивать ленту можно различными способами, можно например осмотреть как склеена заводская лента для ручной шлифовальной машинки, продающаяся в магазине (в народе называют танк), и склеить вашу ленту так же. Но всё же советую склеивать ленту как показано на фото в самом внизу, или рисунке слева (два варианта), и ещё усилить шов приклейкой с внутренней стороны квадрата из тонкой, но прочной ткани. Для склейки используйте только эластичный клей, предназначенный для склейки ткани, коих сейчас в продаже великое множество. Чтобы правильно и надёжно склеить абразивную ленту, её сперва нужно подготовить для этого. Как это грамотно сделать, смотрите на самых нижних фотографиях.

Кстати, как надёжно склеить ленту с помощью клеевой палочки, для термопистолета, показано в видеоролике под статьёй. Естественно там показан тоже один из вариантов, да и для нагрева можно использовать не газовую горелку или резак, а технический фен.

На всех фотографиях не показано, но можно изготовить дополнительный столик с другой стороны гриндера, там где самый большой шкив на двигателе, чтобы можно было обрабатывать деталь прижимая её к самому большому шкиву. Тогда универсальность вашего ленточно-шлифовального станка ещё более повысится.

Только в этом случае нужно будет подсоединить переключатель так (сделать реверс), чтобы вращение вашего электро-мотора менялось то в одну то в другую сторону щелчком переключателя. Не забываем, что вращение ленты и шкива, всегда должно происходить навстречу столику.

Двигатель можно использовать 1,2 — 1,5 Квт, и желательно на 220 вольт, так как если вы будете использовать мотор на 380 вольт, то подключив его или треугольником или звездой совместно с конденсаторами (на 1 киловатт двигателя, нужно примерно 70 — 75 микрофарад на конденсаторах — подробнее об этом читаем вот в этой статье), вы потеряете процентов 30 мощности. И чем более оборотистый мотор вы примените, тем лучше. К тому же как видно из фотографий, следует подыскать электро-мотор с консольным креплением корпуса (за переднюю часть).

Когда всё соберёте, то такой гриндер можно будет использовать как в вертикальном, так и в горизонтальном положении. И это положение меняется очень быстро, что очень удобно. Собрав и испытав такой станок, вы поймёте насколько эффективно он обрабатывает металл, и очень эффективно зачищает сварные швы на деталях из листового металла, например на баках или крыльях. Ну а детали поменьше, обрабатываются ещё быстрее и удобнее. Не даром гриндер используется профессионалами при производстве ножей. Затачивать, или изготавливать любой режущий инструмент на таком станке одно удовольствие.

И если вы затратите на изготовление такого станка даже месяц или более, всё равно это стоит того, ведь фирменный ленточно-шлифовальный станок, называемый гриндер, очень дорог, да к тому же менее функционален, так что игра стоит свеч, удачи всем и творческих успехов.

Здравствуйте!

Нашел у Вас на сайте постройку гриндера, для обработки металла.

Очень понравился аппарат надо признаться. Загорелся сделать такой.

Пересмотрел все иллюстрации, но не нашел всех размеров.

Если есть возможность поделится чертежами, размерами, буду крайне благодарен.

А если нет, ну что ж — буду изобретать велосипед :-))

Заранее благодарен, Макс.

Здравствуйте. При постройке гриндера, не обязательно быть в рамках каких то размеров, можно сделать меньше, а можно больше. Всё исходит из диаметра роликов, а точнее от того, какого диаметра болванки вам удастся раздобыть, чтобы выточить ролики. И уже исходя из их диаметров, можно будет определиться с общими размерами самого станка (гриндера). Но на всякий случай я опубликовал одну фотографию с общими размерами, которые нарисованы маркером прямо на металле и которыми руководствовался я. Извиняйте если что то плохо видно, но других фото у меня нет. Да и от размеров, которые есть на фото, можно немного отойти, то есть немного изменить их, ничего страшного в этом не будет. Можно при постройке использовать сначала листы из пластика (как на некоторых фото), которые легко вырезаются и которые помогут вам увидеть размеры деталей станка в собранном состоянии. И если размеры вас удовлетворяют, то с пластика переносим на металл и вырезаем. Удачи.

Здравствуйте.очень понравился ваш гриндер.возможно ли сделать такой на заказ,и сколько будет стоить? Спасибо.

Здравствуйте. Чтобы сделать такой гриндер, нужно затратить много времени и сил, и он стоит того, но чтобы делать такие на заказ, у меня просто нет времени, так как у меня постоянно много работы с автомобилями и мотоциклами. Так что извиняйте, на заказ я их не делаю. При желании, такой можно сделать не спеша своими руками, только нужно запастись терпеньем,

что бы вырезать пластины из листового металла (обработать их), а ролики нужно заказать токарю. Для этого я и написал эту статью. Так что всё же стоит попробовать вам сделать такой станок самостоятельно, он стоит того. Успехов.

Здравствуйте. Гриндер у Вас получился просто шикарный на вид, по ТХ судя из описания тоже отличный.

У меня собственно только один вопрос сколько денег Вы потратили на станок в общей сложности?

Если не трудно распишите по стадиям: Материал, работа

Спасибо!

Здравствуйте. Первая трата денег была на электродвигатель (бэушный, но почти новый повезло найти всего за 40$, хотя цены на моторы разные, как повезёт на базаре). Ещё потратился на токарные работы, чтобы выточить ролики — это примерно 50$ вместе с материалом, но тоже зависит от апетитов токаря и цены у всех разные. К тому же регион у нас низкооплачиваемый (зарплаты не большие), а цены на токарные работы в других регионах могут быть выше. Так что здесь всё чисто условно. На фрезеровщика (чтобы сделать пазы в листовом металле и некоторые мелкие детали для столиков) потратил примерно 20 — 25$. На листовой металл толщиной 10 мм потратил примерно 30$. Ну и остальные копейки (ещё примерно долларов 20) потратил на диски для болгарки и пилки по металлу для моего Бошевского электро-лобзика. А все основные работы по вырезанию и зачистке листового металла и по сборке станка делал сам.

В общем уложился примерно в 150 — 160$. Это естественно намного дешевле, чем купить готовый станок. Так как я уже говорил в статье, что нормальные гриндера от авторитетных производителей стоят более 1000 евро.

На самом деле в данное время простенькая ленто-шлифовалка стоит порядка 5-7 тыс. рублей. При желании ее можно использовать в качестве основы. Ленты делают под заказ под Челябинском, любых размеров и зернистости.

Здравствуйте. В этой статье речь не идёт о дешёвой и простенькой шлифовалке, а о станке, который несмотря на свой такой же бюджет (те же же 5-7 тыс. рублей на материал, токаря, фрезера) будет работать долгие годы и намного удобнее. Есть профессиональный инструмент, а есть любительский, и цены на тот и на другой сильно отличаются, и эти вещи нет смысла сравнивать.

А на счёт ленты, так зачем кому то заказывать и ждать заказа по почте, когда можно купить наждачную бумагу любой зернистости в ближайшем магазине и склеить её самостоятельно в течении 10 — 15 минут.

Олег,добрый день! Извините,что отвлекаю, но мне не совсем понятно устройство стола(какой-то фиксируемый шарнир). Я так подозреваю, что это мебельный девайс(можно купить в отделе мебельной фурнитуры). Можно подробней. Как только разберусь с устройством,и найду адекватного токаря-сделаю такой-же гриндер. У моего гриндера один большой недостаток — лента только одной длины(один шкив,и 2ролика) + — 1см ,и она уже не подходит по р-рам.

Буду очень признателен,если в личку кинете тел ном-задать пару вопросов по гриндеру.

Если вы живете в М.О. то с меня как-нибудь ножик в северном стиле……

Здравствуйте Максим. Устройство столика очень простое, и вариантов может быть несколько. Опишу самый простой и надёжный. Берётся обыкновенный брусок из куска стали (в форме куба или параллелограмма, примерно 50х50 или 50х100 мм), в нём по центру сверлится отверстие (его диаметр зависит от диаметра трубки, которую найдёте и которая служит ножкой стола).

Отверстие сверлится примерно до середины глубины бруска. Далее в это отверстие вставляется стальная трубка, или стержень (длина примерно 200 мм) и фиксируется сбоку винтом (отверстие для винта с резьбой М8х1,5). Затем сверху бруска сверлится ещё три-четыре отверстия (на глубину примерно 15 мм), в которых нарезается резьба для потайных болтов. Эти болты закрепляют лист металла, служащий столиком, к бруску с трубкой. Всё — половина дела сделана.

Далее нужен ещё один брусок, который будет служить креплением для трубки с столиком, к самому станку. В бруске сверлится теперь уже сквозное отверстие, диаметром равным диаметру трубки (ножки столика). Затем в бруске нужно сделать пропил болгаркой, доходящий до отверстия для трубки. И перпендикулярно пропилу просверлить отверстие для зажимного винта. После этих доработок, брусок превращается в мощный хомут, который надевается на ножку столика и зажимается винтом на разной высоте.

Всё, теперь остается закрепить этот хомут (брусок) с вставленным в его отверстие и зажатым столиком, к самому станку. После закрепления бруска к станку, можно отжимать винт хомута и двигать ножку столика (трубку) вверх-вниз и выставив на нужном уровне столик, зажать стяжной болт.

Если столик будет упираться в ленту и не позволит закрепить хомут к станку, значит его нужно или удлинить пластину, которая соединяет брусок (хомут) с станком, или отодвинуть столик от ленты (пересверлив отверстия для потайных болтов) или чуть отрезать сам металлический лист стола, то есть добиться зазора в 1 — 1,5 мм между столиком и абразивной лентой.

Вот вроде бы и всё.

Принцип устройства крепления столика можно подсмотреть на индикаторной стойке, там тоже есть хомуты, которые двигаются по металлическому стержню и позволяют закрепить индикатор часового типа на разной высоте.

Если что то не понятно, а так же насчёт других вопросов,то пишите на электронную почту, мой адрес есть на сайте, на странице «Обо мне». Телефон не даю, так как вы в роуминге потратите много денег, лучше пишите. Или заходите в мою группу в однокласниках, она называется » Кастомайзинг всего, что движется» — я там бываю по вечерам и можно будет пообщаться. Удачи.

Станок супер !Сделан Выше всяких похвал! Жаль, что не делаете!На заказ!?А может Вам по пробовать с меня)! Хоть металл раскроить с отверстиями! ?Буду признателен за ответ! aleks7373@bk.ru

Здравствуйте Алексей. Я уже писал, что у меня просто нет времени заниматься изготовлением станков на заказ, так как у меня в мастерской всегда полно работы по мотоциклам и автомобилям. Так что извиняйте. Такой станок вполне возможно сделать самостоятельно, если иметь некоторый инструмент (он описан в статье), знакомого токаря и фрезеровщика. И именно для этого я и написал эту статью, чтобы дать людям несколько советов и стимул для начала изготовления такого станка для себя, собственными руками. Всего хорошего.

Здравствуйте! Подскажите какая длина шлифленты у вас на фото?

Спасибо!

Здравствуйте Виктор. Честно говоря длину ленты не помню, надо ехать на дачу замерять. Так что извиняйте. Да и не обязательно делать длину такую же как у меня. Размеры гриндера, длина и ширина ленты, зависят от того, какие железяки вы собираетесь обрабатывать. Так что делайте станок под себя.

Олег, можете пожалуйста скинуть подробнее чертеж с размерами гриндера? Буду очень признателен вам. Заранее благодарен.

Здравствуйте Александр. При изготовлении этого станка, всё началось с шкивов. Я нашёл подходящие болванки и мне из них токарь изготовил шкивы. После этого я нашёл листовой пластик и начал вырезать из него, исходя из размеров готовых шкивов и размера листового металла, который у меня был. При этом никакие чертежи на бумаге я не делал. После собранного макета из пластика, он был разобран и все детали и их размеры были перенесены на листовой металл. Фото отчерченного листового металла я опубликовал в фотографии в статье. Других фото к сожалению у меня нет. К тому же я не раз уже всем говорил, что размеры этого станка не обязательно делать как у меня. Всю зависит от деталей, которые вы собираетесь обрабатывать в дальнейшем, а так же от мощности электродвигателя, который вы найдёте. Ну и от диаметра болванок для будущих шкивов. Так что конструкцию этого гриндера возьмите на заметку, так как она очень удобна, а размеры станка могут быть любые.

Олег большое спасибо вам за разъяснение. Начну из болванок таких. а там буду уже с пластиком думать.

И еще такой вопрос: а обрезинивать ролики не нужно?

Всегда пожалуйста, рад быть полезен.

Нет не нужно. Только лишь на наружной поверхности 2-х роликов (большого и любого малого) следует сделать немного выпуклую поверхность (выпуклость всего 1 мм), чтобы лента не слетала на больших оборотах. А тот ролик, на котором будете чаще всего обтачивать детали, можно сделать не в виде бочки (с выпуклостью в 1 мм) а идеально ровным цилиндром, то есть без выпуклости.

Уважаемый Олег! Спасибо за выложенный бескорыстный отчет. Но было бы полноценно и полезно нам, дилетантам, если Вы выложили бы четкую деталировку или фото в более правильных ракурсах станка?

С Уважением!

Здравствуйте Валерий. Неужели так важен каждый миллиметр железа, при изготовлении подобных гриндеров??? Ведь вариантов и размеров море и они зависят от того, что вы собираетесь обрабатывать и какой электродвигатель имеете в наличии. И точно копировать совсем не обязательно, так как даже этот станок не идеален и можно кое что улучшить, если кое что изменить. Ну если уж хотите сделать подобный гриндер, то я не могу понять, что может быть непонятно из уже имеющихся фотографий. Я например, когда нашёл такой станок на буржуйском сайте и собрался его копировать, имел всего пару фотографий. А сделать чёткую деталировку ( фото каждой детали) мне разумеется возможно будет только если я полностью разберу станок. Извините, но на это у меня сейчас просто нет времени. У меня полно работы по мотоциклам и автомобилям. Да ещё и в интернете море работы. И представьте, что будет, если я начну для каждого заинтересованного человека разбирать свой станок и делать фото его деталей в разных ракурсах.

Если уж что то не понятно по изготовлению станка, то пишите на мой емэйл, адрес есть на странице «Обо мне». Чем смогу, помогу.

а можно ли сделать фото деталей покрупнее, а то не совсем хорошо видно?? буду очень благодарен))

Здравствуйте. К сожалению у меня нет более крупных фотографий и фотографии в статье итак достаточно крупные. Чтобы увеличить любое фото, кликните на него два раза и оно увеличится. Для ещё большего увеличения страницы с фотографией, нажмите кнопки на вашей клавиатуре CTRL и +.

Красивая работа. Не мало труда и времени потрачено. Не без самолюбования, но заслуженно.

Публикация с хитрецой, некоторые узлы мастерски спрятаны. ( а жаль)

Но всё равно, спасибо.

К стати , имей Вы чертежи, их можно было бы и продавать. Желающие найдутся, я бы купил.

Очень интересный материал!!! А возможно ли в качестве двигателя приспособить перфоратор или дрель, в общем что то более универсальное чем просто движок???

Здравствуйте Владимир. Установка электродвигателя (причём вместе с частотником) позволяет достичь больших оборотов, которые многие перфораторы и дрели не смогут развить. А для гриндера нужны как раз большие обороты, чтобы он был эффективен.

Добрый день. Очень понравился ваш гриндер. Возможно как то получить чертежи. Хотел бы иметь у себя такой. С уважением Антон . Спасибо за уделённое внимание

Здравствуйте Антон. Чертежей я не делал, не нужны они мне были. Всё началось с подходящих болванок для роликов, найденных на металлоломе (я об этом уже писал в комментариях). Выточив ролики и исходя из их размеров (диаметра и ширины), я делал шаблоны для деталей гриндера из листового пластика и затем переносил всё на листовой металл и вырезал. Так всё гораздо проще делать, так как видишь изначально габариты деталей станка (только в пластике) и подгоняешь их под размеры готовых роликов (и под размеры электродвигателя), да и не нужно заморачиваться с чертежами.

У меня есть проработанные чертежи. Если кому интересно, то вопросы по e-mail: rabets@yandex.ru

Здравствуй! А можно зделать такой на заказ, если да то сколько стоить будет? Спасибо.

Здравствуйте. На заказ не делаю, я уже писал об этом (читайте комментарии выше) у меня просто нет на это времени, так что извиняйте.

Большое спасибо полезная статья.Собираюсь сделать такой станок для домашней мастерской.Посмотрел фотографии и все понятно с компановкой станка.Сделать детали не составит проблем т.к. по профессии я токарь-фрезеровщик (станочник широкого профиля) и мне достаточно увидеть изделие.Ещё раз спасибо.

Пожалуйста! Рад, что Вам Дмитрий всё понятно с фотографий. А то откровенно говоря надоело отвечать на вопросы на емэйле, по поводу что и как, вплоть до самых мелочей. Когда человек имеет сильное желание, умелые руки и с детства любит железо, а так же немного думает головой, то для него не составит труда выполнить в металле что то увиденное на фотографиях, а так же дополнить и свои какие то улучшения. Желаю успехов в изготовлении станка!

классный станок!я тоже начал делать(пока есть только ролики) а можно мне скинуть все чертежи с размерами?за раннее при много благодарен

Здравствуйте. Размеры есть прямо на металле на втором фото, достаточно кликнуть по фотографии два раза и она увеличится. Но размеры нужно корректировать под свои ролики и под свои задачи. Чертежей не делал, не нужны они мне были, я уже устал писать об этом. Читайте комментарии выше.

Здравствуйте!

А купить такой станок у вас реально?

Я бы взял. А то у нас нет ни токарей, ни возможностей.

Добрый день, я уже писал (читайте комментарии выше), что на заказ не делаю.

Имеется двигатель 2.2квт на 1500 оборотов. Годится ли он на Гриндер? Подсчетал вал в 2 раза в диаметре прийдется увеличить в сравнении с 3000 об.

Здравствуйте. Такой электродвигатель вполне подойдёт, если увеличить не вал, а приводной шкив в два раза, но всё же лучше использовать более оборотистый двигатель (на 3000 об.) и тогда приводной (ведущий) шкив будет в два раза меньше, и что самое главное — он будет в два раза легче.

Станок впечатляет. Один вопрос, видел в другом исполнении на натяжном ролике регулировочный болт по вертикали. Лента не вылетает?

Здравствуйте. Нет — пока не было ничего подобного — лента движется идеально ровно и не слетает, так как все ролики при установке проверялись индикатором часового типа и выставлены идеально ровно в двух плоскостях.