Шабер и шабрение — всё о них.

Шабер и осуществляемая с помощью него операция, называемая шабрением, применяется с целью обеспечения плотного прилегания поверхностей сопрягаемых деталей. Это довольно трудоёмкая и специфичная слесарная операция, позволяющая довести (или восстановить) сопрягаемые плоскости различных деталей до идеала и тем самым достичь точности различных станков и оборудования, а также нормального сопряжения трущихся между собой деталей.

В этой статье, рассчитанной больше на новичков, я очень подробно опишу такой инструмент как шабер, все его типы, его правильная заточка и доводка, а также будет описано, как грамотно произвести шабрение, припуски на шабрение, точность шабрения, контроль качества, шабрение направляющих станин станков и многие другие нюансы.

Для начала давайте рассмотрим какие бывают шаберы и для чего они применяются.

Шабер — для чего он, какие они бывают и другие нюансы.

С помощью этого инструмента производится такая операция как шабрение, которая, как я уже говорил, применяется для обеспечения плотного прилегания трущихся деталей различных механизмов и станков. Шабрение, при умелых действиях, позволяет получить точность поверхности от 0,003 до 0,01 мм (подробнее о процессе шабрения я напишу ниже).

С помощью этого инструмента производится такая операция как шабрение, которая, как я уже говорил, применяется для обеспечения плотного прилегания трущихся деталей различных механизмов и станков. Шабрение, при умелых действиях, позволяет получить точность поверхности от 0,003 до 0,01 мм (подробнее о процессе шабрения я напишу ниже).

За один проход с помощью шабера можно снять слой металла толщиной примерно 0,005 — 0,07 мм. А при среднем давлении на инструмент, толщина снимаемого металла (стружки) как правило не превышает 0,01-0,03 мм. При чистовом шабрении и малом давлении на инструмент, как правило снимается очень тонкая стружка, толщиной всего 0,002 — 0,005 мм

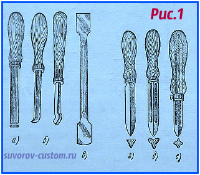

По форме режущей части шаберы делятся на плоские, фасонные и трёхгранные. А по числу режущих кромок (граней) шаберы бывают односторонние и двухсторонние. Ниже мы рассмотрим эти нюансы более подробно, но прежде следует сказать, что заводские шаберы изготавливают из углеродистой инструментальной стали марки У10А или У12А. После изготовления, их подвергают закалке до твёрдости HRC56-64.

Плоские шаберы. Наиболее распространены и их применяют для шабрения плоских поверхностей (станин металорежущих станков и т.п.), открытых плоскостей, а так же различных пазов, канавок и других полостей, которые не имеют криволинейных поверхностей.

Шаберы: а — плоский односторонний, б — с изогнутым концом, в — двухсторонний (с плоским и закруглённым концом), г — трёхгранный, д, е — фасонные (трёх и четырёхгранные).

В зависимости от числа режущих концов плоские шаберы бывают двухсторонними и односторонними — с рукоятками на втором конце (см. рисунок 1) и двухсторонними.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Важные рекомендации. Следует помнить, что важное значение имеет форма режущей кромки (лезвия) у шабера. Наиболее распространённой и рациональной является немного выпуклая (полукруглая) форма лезвия (см. рисунок 1 в, и фото выше).

При изготовлении инструмента и заточке полукруглой режущей кромки, саму кромку (лезвие) советую очерчивать и изготавливать с дугой радиуса примерно 30-40 мм — это если вы будете производить получистовое шабрение. Для чистового шабрения рекомендую изготавливать (затачивать) полукруг лезвия с чуть бóльшим радиусом — примерно 40 — 55 мм.

Основное преимущество шаберов с полукруглой режущей кромкой, перед плоской режущей кромкой в том, что при отсутствии закругления у кромки лезвия, шабер в работе снимает металл всей плоскостью режущей кромки (всем лезвием) и от этого придётся применять большее усилие, но не это главное.

А то, что при недостатке опыта и при малейшем отклонении (вправо-влево) плоской режущей кромки инструмента, острые углы плоского лезвия врезаются в металл и вызывают появление глубоких царапин на обрабатываемой поверхности деталей.

На полукруглой форме лезвия ещё и углы закруглены (это хорошо видно на самом первом фото выше, где показаны закруглённые сменные пластинки) и таким инструментом невозможно сделать глубокие царапины даже при недостаточном опыте, поэтому я рекомендую новичкам работать только с полукруглой формой режущих пластинок.

Плоскую форму лезвия шабера рекомендуется использовать только при грубом шабрении, и при этом советую изготавливать режущее лезвие более широким, для повышения производительности труда и уменьшения возможности отклонить инструмент вправо-влево (конечно же если поверхность имеет большую площадь и позволяет подлезть более широкому инструменту).

А при получистовом шабрении ширину лезвия уменьшают, а если недостаточно опыта (или при чистовом шабрении), лучше всего использовать шаберы с полукруглой заточкой, или с односторонней радиусной заточкой (см. рисунок 1).

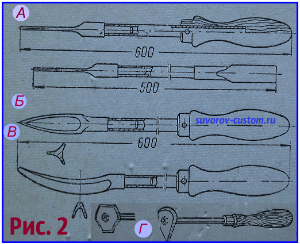

Трёхгранные и фасонные шаберы. Этот инструмент (см. рисунок 1 г,д,е, а так же рисунок 2 в, г) изготавливают прямыми и изогнутыми и применяются они как правило для шабрения криволинейных поверхностей, ну например отверстий в подшипниках скольжения (вкладышей — об этом ниже) и других деталей, которые не имеют плоских поверхностей.

фасонные и составные шаберы : А — составной плоский, Б — трёхгранный прямой, В — трёхгранный изогнутый, Г — фасонный.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Отличия каждого инструмента хорошо видны, если посмотреть с его торца и с боку (см. рисунок 1 и 2).

Фасонные шаберы ещё бывают в виде стальных закалённых пластинок (и сменных тоже), которые закреплены с помощью гайки на конце стержня с рукояткой (рисунок 2 г).

А форма и размеры режущей пластинки такого инструмента (см. рисунок 2 г) конечно же зависит от размеров и формы фасонных поверхностей, которые подлежат шабрению.

Составные шаберы. Они как правило отличаются меньшим весом, по сравнению с другими типами шаберов. Например плоский шабер длиной 40 см имеет вес чуть больше 450 грамм, а составной шабер при длине в 60 см весит примерно 350 — 370 грамм.

Форма режущей части у составных шаберов бывает плоской (см. рисунок 2) трёхгранной прямой и трёхгранной изогнутой (и двухгранной тоже). Следует отметить, что составные шаберы отличаются большой чувствительностью, хорошо пружинят (имеют хорошую упругость) и поэтому ими удобно работать и регулировать толщину снимаемого слоя металла.

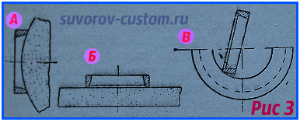

Шаберы- кольца (кольцевые). Эти инструменты изготавливают из обойм изношенных конических роликовых подшипников, при помощи заточки их на шлифовальных кругах (позиция А на рисунке 3) и далее доводят их торец на мелкозернистом или алмазном круге (позиция Б на рисунке 3).

шаберы-кольца: А — заточка на точильном станке, Б- доводка, Г — шабрение вкладыша кольцевым шабером.

Применяют их как правило для шабрения вкладышей — позиция В на рисунке 3 (о шабрении вкладышей ниже) и для других криволинейных поверхностей.

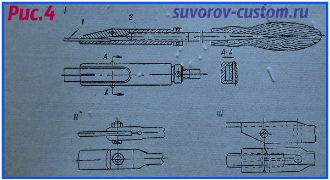

Шаберы со сменными режущими пластинками. Это сейчас наиболее распространённые инструменты из-за их удобства и преимуществ перед другими типами и такой тип показан на самом верхнем фото и на рисунке 4 ниже. Основное преимущество — это конечно же возможность быстрой смены режущих пластинок, которые изготавливают из различных твёрдых сплавов.

Составные шаберы (со сменной пластинкой) l — основные части шабера, ll и lll — способы крепления пластинок.

А возможность быстрой смены пластинок позволяет подобрать инструмент (в зависимости от формы пластинки) практически для всех целей и задач и для разных обрабатываемых поверхностей. К тому же при затуплении пластинки её всегда можно заменить, если пока нет заточного станка.

Ну и ещё один немаловажный аргумент состоит в том, что пластинку нужной формы несложно изготовить самостоятельно, например из какой то старой дисковой фрезы, ножовочного полотна и других подобных (плоских) инструментов, изготовленных из быстрорежущей стали или твёрдых сплавов.

Но сейчас уже можно купить и качественные заводские пластинки от зарубежных фирм (см. самое первое фото вверху) или найти советские пластинки, отличного качества.

Инструмент для шабрения со сменными режущими пластинками и способы закрепления этих пластинок показаны на рисунке 4 (и самом верхнем фото).

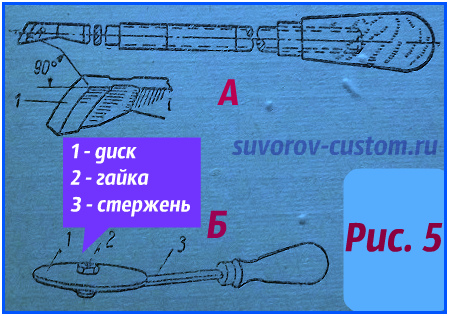

Шабер с радиусной заточкой. Такой инструмент показан на рисунке 5 а, и основное отличие его от других типов в том, что режущая часть 1 затачивается по некоторому радиусу, что существенно облегчает шабрение, так как такой инструмент требует приложения гораздо меньших усилий (чем при шабрении плоским шабером).

Радиус закругления делаем примерно 30 — 40 мм для предварительного шабрения, и 40 — 55 мм для окончательного.

Дисковый шабер показан на рисунке 5б и как видно там, режущая часть у такого инструмента выполнена в виде стального диска из закалённой (или быстрорежущей) стали. Такой инструмент применяется для шабрения широких плоскостей и его можно изготовить самостоятельно из маленькой дисковой фрезы, если сточить её зубья и затем довести кромку диска на заточном станке.

Диск имеет наружный диаметр примерно 50-60 мм, при толщине 3-4 мм и как правило крепится с помощью гайки 2 к концу стержня 3 инструмента. А в случае затупления режущей кромки инструмента, следует всего лишь немного провернуть диск, ослабив гайку 2, затем зажать её и можно продолжать работу не затупившимся участком. Разумеется, когда затупится вся режущая кромка диска, то его снимают и производят заточку на круглошлифовальном станке.

Заточка и доводка шаберов.

Заточку этого инструмента производят на заточных станках (о станках подробно вот здесь) и кто знаком с заточкой и доводкой токарных резцов (о заточке резцов подробно вот тут) то без проблем сможет заточить практически любой шабер. В этом деле важно правильно выбрать угол заточки и заточить под нужным углом режущие грани инструмента.

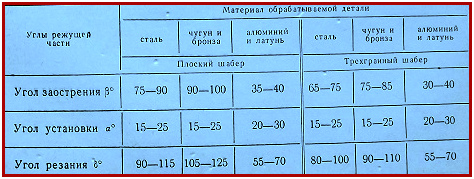

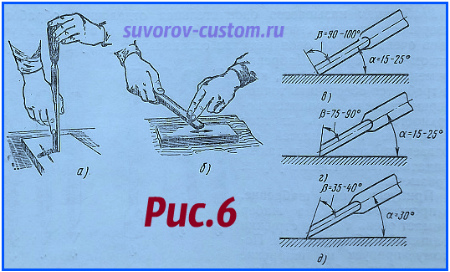

А углы заточки режущих граней (кромок) следует выбирать в зависимости от материала обрабатываемых деталей, а также от характера работ. Режущими кромками плоских шаберов являются их торцовые рёбра. На рисунке 6 показаны углы заточки плоского шабера в зависимости от обрабатываемого материала, а также там указаны углы (углы установки), под которыми следует держать инструмент при работе.

Углы установки шабера и его доводка:

а — доводка торца шабера, б — доводка боковой поверхности шабера;

Углы заточки шабера для шабрения: в — чугуна и бронзы, г — стали, д — мягких сплавов.

Так для шабрения деталей из чугуна и бронзы угол заточки равен 90-100°, для шабрения стали как правило делают угол заточки равным 75 — 90° (чем мягче сталь, тем угол меньше), ну а для шабрения деталей из мягких металлов угол заточки составляет всего 35-40°.

Кроме рисунка 6, рекомендуемые углы заточки, в зависимости от обрабатываемого материала, показаны в таблице. Кроме того, там указаны углы заточки трёхгранных шаберов, а также указаны углы установки инструмента при работе и углы резания.

Наиболее распространена заточка инструмента под углом заострения в 90°, так как в основном шабрение используют для восстановления направляющих металлорежущих станков, у которых направляющие изготовлены из чугуна. При угле заточки в 90° и установки инструмента под углом 15-25º, угол резания будет составлять примерно 105-125º.

При таком угле резания инструмент довольно легко снимает металл и при этом не слишком врезается в него, ну и не проскальзывает. Ну и как я уже говорил, наиболее распространённой и рациональной формой заточки лезвия является радиусная форма.

Угол установки инструмента может быть и значительно больше(75-80°) при работе методом на себя, но об этом подробнее ниже, в разделе «практика шабрения».

Практика заточки и доводки шаберов.

Как было сказано выше, заточку режущих поверхностей инструмента производят на заточных станках, шлифовальным кругом (о заточных станках и о различных шлифовальных кругах ссылка выше). У плоских шаберов следует сначала затачивать боковые грани, и только после этого затачивают торцовую поверхность инструмента. Ну и после этого выполняется доводка, которая осуществляется вручную на чугунной плите, покрытой мелким абразивным порошком или пастой.

При доводочных операциях инструмент ставят в строго вертикальное положение (см. рисунок 6а выше) и сначала доводят (заправляют) торцовую режущую грань (двигая грань инструмента по плите вперёд-назад, с небольшим нажимом), при этом важно держать инструмент строго вертикально. Ну а после уже доводят боковые грани (см. рисунок 6б) двигая инструмент по чугунной плите вправо-влево (указано стрелкой на рисунке).

Если производить доводку инструмента в последовательности, описанной мной выше, то это позволит получить наиболее острые грани режущей кромки, при этом на инструменте не будет завалов от доводки торцовой грани. При интенсивной работе заправку (правку, доводку) шаберов как правило необходимо заново производить через пару часов интенсивной работы.

А после четырёх или пяти заправок инструмент необходимо заново заточить и довести. Хотя это конечно же примерные данные и всё зависит от качества и твёрдости материала режущей пластинки инструмента, ну и от твёрдости обрабатываемой детали.

Процесс шабрения, точность и контроль качества.

Шабрение — это окончательная отделочная обработка поверхностей деталей, с помощью соскабливания (снятия) с нужных участков очень тонкого слоя материала, с помощью шабера, подробно описанного выше. Шабрение применяется в тех случаях, когда нужно обеспечить очень точное соприкосновение поверхностей трущихся деталей и получить плотное прилегание поверхностей сопрягаемых деталей, ну и придать деталям точные формы и размеры.

Эта операция часто используется для восстановления плотного прилегания трущихся поверхностей деталей металлорежущих станков (например направляющих станины и суппорта) и восстановления точности под изношенных станков.

Припуски на шабрение должны быть небольшими, так как было сказано выше, в процессе шабрения инструментом снимается очень тонкая стружка, толщиной всего 0,002 — 0,005 мм. Ну и конечно же припуски зависят от длины и ширины обрабатываемой поверхности (или от диаметра и длины обрабатываемого отверстия).

Ниже приведены величины припусков на шабрение в миллиметрах, в зависимости от длины и ширины плоскостей и отверстий:

- Ширина обрабатываемой поверхности — до 100 мм, а длина — от 100 до 500 мм ——припуск составляет 0,10 мм.

- Ширина обрабатываемой поверхности- до 100 мм, а длина — от 500 до 1000 мм —— припуск составляет 0,15 мм.

- Ширина обрабатываемой поверхности- до 100 мм, а длина — от 1000 до 2000 мм —— припуск составляет 0,15 мм.

- Ширина обрабатываемой поверхности- до 100 мм, а длина — от 2000 до 4000 мм —— припуск составляет 0,15 мм.

- Ширина обрабатываемой поверхности- до 100 мм, а длина — от 4000 до 6000 мм —— припуск составляет 0,15 мм.

- Ширина обрабатываемой поверхности- 100 -500 мм, а длина — от 100 до 500 мм —— припуск составляет 0,15 мм.

- Ширина обрабатываемой поверхности- 100 -500 мм, а длина — от 500 до 1000 мм —— припуск составляет 0,20 мм.

- Ширина обрабатываемой поверхности- 100 -500 мм, а длина — от 1000 до 2000 мм —— припуск составляет 0,25 мм.

- Ширина обрабатываемой поверхности- 100 -500 мм, а длина — от 2000 до 4000 мм —— припуск составляет 0,30 мм.

- Ширина обрабатываемой поверхности- 100 -500 мм, а длина — от 4000 до 6000 мм —— припуск составляет 0,40 мм.

- Ширина обрабатываемой поверхности- 500 -1000 мм, а длина — от 100 до 500 мм —— припуск составляет 0,18 мм.

- Ширина обрабатываемой поверхности- 500 -1000 мм, а длина — от 500 до 1000 мм —— припуск составляет 0,25 мм.

- Ширина обрабатываемой поверхности- 500 -1000 мм, а длина — от 1000 до 2000 мм —— припуск составляет 0,30 мм.

- Ширина обрабатываемой поверхности- 500 -1000 мм, а длина — от 2000 до 4000 мм —— припуск составляет 0,45 мм.

- Ширина обрабатываемой поверхности- 500 -1000 мм, а длина — от 4000 до 6000 мм —— припуск составляет 0,50 мм.

Поверхности деталей, предназначенных для шабрения заранее подготавливают на строгальных, фрезерных или шлифовальных станках, ну а поверхности малых деталей опиливают вручную сначала крупным (драчёвым), а затем мелким (личным) напильником.

Разумеется это не относится к поверхностям станков (направляющих станин и суппортов) которые изнашиваются и их необходимо восстановить с помощью шабрения (на тему восстановления направляющих станины и суппорта станков я как нибудь напишу отдельную статью — статья уже написана и находится вот тут и желающие могут кликнуть на ссылку и почитать). Хотя некоторые станки (их направляющие) восстанавливают сначала шлифованием, но конечно же всё зависит от степени выработки поверхностей и от возможностей ремонтной мастерской.

Перед шабрением поверхности ещё нужно обработать (снять) острые кромки, по всему периметру обрабатываемой поверхности детали. Далее потребуется поверочная плита, которая тщательно протирается чистой ветошью и затем на неё наносится равномерный тонкий слой краски, которая представляет из себя смесь моторного масла и порошка сажи или лазури (берлинская лазурь), которые следует измельчить настолько, что бы между пальцами вообще не ощущалось даже мелких зёрен (в качестве измельчителя можно использовать кофемолку).

Для получения ровного и равномерного слоя, подготовленную краску наносим с помощью холщовой тряпки, причём краску наносим с внутренней стороны тряпки. И выступая через поры тряпки, краска при движении по поверхности плиты тряпки, покрывает плиту тонким и равномерным слоем.

Теперь следует тщательно очистить поверхность детали чистой ветошью и наложить деталь на смазанную краской плиту. Ну и далее остаётся с лёгким нажимом на деталь, сделать два-три круговых движения по плите, после чего осторожно отделить деталь от поверочной плиты и рассмотреть поверхность детали. Окрашенные пятна на поверхности детали означают выступающие участки, которые нужно снять с помощью шабрения.

Точно так же проверяются и сопрягаемые детали станков, например салазки суппортов и направляющие станин, только вместо плиты краской намазываем специальную линейку, например ШД — 630 (ГОСТ 8026) и прикладываем её на направляющие станины, по которым движется суппорт станка (или намазываем краской одну из сопрягаемых плоскостей продольных и поперечных салазок суппорта). Как я уже говорил — эта темя для отдельной статьи и я её обязательно напишу (уже написал и ссылка на статью чуть выше), так как она довольно актуальна.

Практика шабрения.

Сам процесс шабрения заключается в постепенном снятии металла с окрашенных мест (окрашенные места означают выпуклости, а не окрашенные — впадины). Для начала приступаем к так называемой «разбивке» больших пятен, при которой сильными движениями шабера снимаем (соскабливаем) стружку с выпуклых (окрашенных) мест.

Далее поверхность детали очищаем от стружки и вновь производим проверку на краску, описанную мной выше, и после этого заново повторяем процесс шабрения, соскабливая металл с выпуклых мест. А когда пятна на поверхности будут располагаться равномерно, заканчиваем «разбивку» и приступаем к увеличению количества пятен , соскабливая вновь появляющиеся (после проверки на краску) окрашенные места.

Разумеется, что каждое последующее снятие металла (стружки) будет способствовать уменьшению высоты неровностей, которые будут делиться на несколько менее высоких выпуклостей, а общее их количество будет с каждым разом увеличиваться, при этом направление рабочего хода инструмента каждый раз следует изменять, но об этом чуть позже.

В процессе шабрения шабер удерживаем правой рукой за ручку (если Вы правша), и устанавливаем его под нужным углом по отношению к обрабатываемой поверхности детали (об углах, в зависимости от твёрдости материала, я написал выше и показал на рисунке 6). Ну а левой рукой нажимаем на инструмент (см. рисунок 7а) примерно чуть ниже его середины.

Следует примерно учесть, что давление рукоой на инструмент должно быть в пределах 2-5 кг, не более. Ну а при обратном (холостом) ходе назад, на инструмент не давим вообще. Ещё новичкам следует учесть, что шабрение выполняют за несколько переходов, а инструмент следует двигать в разных направлениях так, чтобы последующий ход (штрих) происходил с перекрытием предыдущего.

Точнее, чтобы последующий штрих проходил под углом в 45 — 90 градусов к предыдущему штриху. Так и появляется так называемый «мороз» различной формы, то есть симметрично расположенные риски (полоски) или клеточки, ну или ромбики (см. рисунок 7). Они так же способствуют удерживанию смазки на сопрягаемых друг с другом трущихся деталях, что важно (так же важно как и риски от хона, удерживающие моторное масло на поверхности цилиндров двигателей). Надеюсь с этим понятно новичкам, идём дальше.

При получистовом и чистовом шабрении лучше всего применять метод на себя, при котором шабер, имеющий длину примерно 45 — 55 см (иногда и более — зависит от роста работника) обхватываем за среднюю часть обеими руками, а верхняя часть своей рукояткой упирается в плечо работника. При этом стараемся расположить инструмент под углом в 75-80° по отношению к обрабатываемой поверхности.

При таком способе рабочим ходом инструмента является движение лезвия на себя и при таком способе работать гораздо удобнее, положение инструмента оказывается более устойчивым, соответственно улучшается качество обработки и к тому же достигается более высокая производительность (примерно в 1,5 — 2 раза) по сравнению с обычным способом шабрения.

Ну и ещё немаловажный момент — при этом способе длинный шабер лучше пружинит, что обеспечивает плавное врезание лезвия и гораздо бóльшую точность обработки.

Проверка качества шабрения.

Качество проверяют сначала внешним осмотром, и пришабренная поверхность не должна иметь глубоких следов шабера и царапин. Ну а точность шабрения проверяется количеством пятен, расположенных на площади квадрата, каждая из сторон которого равна 25 мм. В качестве квадрата применяют специальные рамочки (см. рисунок 7в) со сторонами равными 25 мм, которые несложно вырезать самому.

Приложив рамочку к пришабренной поверхности, далее следует посчитать количество пятен, находящихся внутри неё (внутри квадрата со сторонами 25 мм). Причём количество пятен на всей пришабренной поверхности определяют как среднее арифметическое значение, вычисленное из нескольких проверок на разных участках всей поверхности детали.

На площади, ограниченной рамкой 25х25 мм, для очень грубого шабрения достаточно добиться всего четырёх пятен; для грубого шабрения достаточно девяти пятен; для точного шабрения достаточно 16 пятен; ну и для очень точного шабрения необходимо добиться 20 — 25 пятен.

Точное шабрение. При точном шабрении не используется проверка на краску, а используют как правило грубую или среднюю полировальную пасту ГОИ (государственный оптический институт). После одного или двух проходов шабером по поверхности детали, разводят с помощью керосина полировальную пасту и наносят её на поверочную плиту. Затем на поверхность плиты уладывают деталь притираемой поверхностью и ведут притирку шабруемой поверхности до того момента, когда паста из зелёной превратится в чёрную и такой процесс повторяют три или четыре раза.

После этого тщательно очистив поверхность детали, осматривают поверхность, на которой появились блестящие пятна (которые означают выпуклости) и остались более тёмные пятна, означающие впадины. Теперь нужно снять с помощью шабера блестящие пятна, и вновь притереть поверхность пастой и повторить шабрение, пока не будет получена поверхность требуемого качества, которая определяется опять же с помощью рамочки, размером 25х25 мм.

При вышеописанном способе (с использованием пасты) следует учесть важное обстоятельство: полировальная паста способна срабатывать не только поверхность детали, но и поверхность поверочной плиты. Поэтому обязательно необходимо, до и после работы, тщательно контролировать состояние поверхности поверочной плиты, например с помощью лекальной линейки (на просвет — о величине отклонения от прямолинейности судят по размерам световой щели).

Несмотря на выше описные хлопоты с проверкой состояния плиты, использование пасты ГОИ позволяет повысить производительность точного шабрения в полтора-два раза.

Шабрение криволинейных поверхностей (вкладышей подшипников).

Шабрение криволинейных поверхностей, например вкладышей подшипников скольжения, имеет некоторые особенности. Во первых здесь применяют трёхгранные прямые или изогнутые шаберы (о них написано выше), ну и во вторых имеются отличия в работе.

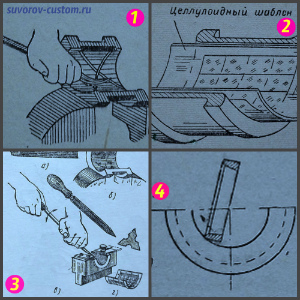

шабрение вкладышей: 1 — шабрение вкладыша полукруглым шабером, 2 — прозрачный целлулоидный шаблон сетка для проверки качества, 3 — шабрение фасонным трёхгранным шабером, 4 — шабрение кольцевым шабером.

Сначала наносят тонкий и равномерный слой краски на участок вала, который будет соприкасаться с вкладышем. Затем окрашенный вал укладывают на нижний вкладыш (вкладыши) и далее равномерно (крест на крест) и с небольшим усилием затягивают крышку подшипника. Затягиваем гайки крышки до такой степени, что бы вал можно было провернуть с некоторым усилием вправо-влево, на пару-тройку оборотов.

Можно на начальном этапе и не зажимать крышки подшипников, а просто укладывать вал в нижние вкладыши и немного прижав его, провернуть вправо влево на 2-3 оборота.

После этого откручиваем гайки и снимаем крышку подшипника и вал, и далее пришабриваем окрашенные места вкладыша (означающие выпуклости) перемещая инструмент по форме окружности вкладыша. Шабер наклоняем к поверхности вкладыша так, чтобы снимала металл средняя часть режущей кромки инструмента.

Инструменту придают небольшое вращательное движение и при этом одновременно прижимают к поверхности обрабатываемой детали. Далее повторяем проверку на краску и шабрение, пока не менее 3/4 площади поверхности вкладыша не будет равномерно покрыто пятнами краски.

Но более точно качество шабрения можно проверить если вырезать из картона шаблон, в котором имеется всё то же окошко 25х25 мм и приложить его (изогнув шаблон) к поверхности вкладыша. Если вкладыш имеет большой размер, то можно изготовить шаблон из прозрачного пластика (целлулоида — показан на рисунке чуть выше), на котором расчертить сетку, с ячейками опять же размером 25х25 мм.

Механизация шабрения. Шабрение является довольно трудоёмкой слесарно-подгоночной (доводочной) операцией. К примеру для шабрения чугунной поверхности площадью 2 квадратных метра, необходимо затратить более 100 часов труда квалифицированного работника. Поэтому механизация таких работ на производстве имеет большое значение.

Для механизированного шабрения применяют различные специальные приспособления, ускоряющие и облегчающие процесс шабрения. Это и пневматические шаберы, работающие по принципу отбойного молотка от действия сжатого воздуха, и электро-механические инструменты, работающие от электросети. У всех из них практически один и тот же принцип работы — это преобразование электроэнергии (или энергии давления воздуха) в возвратно поступательное движение режущей пластинки шабера.

Но всё же механическое шабрение подходит больше для больших площадей и объёмов работы на производстве. Поэтому подробно я не буду описывать его. Ну а ручной способ считается более точным и аккуратным, ну и подходит он лучше всего для гаражных мастеров и их мастерских.

Брак при шабрении и меры его предупреждения.

- Вид брака: полное перекрытие краской пришабриваемойповерхности металла. Причина брака: нанесение на поверочную плиту (или линейку) слишкомтолстого слоя краски. Мера предупреждения: осторожно наносим краску (берлинскую лазурь) тонким слоем.

- Вид брака: окрашивание края или середины пришабриваемой поверхности. Причина брака: неправильная предварительная обработка поверхности металла. Мера предупреждения: проверять правильность предварительной обработки поверхности.

- Вид брака: наличие блестящих полос на пришабриваемой поверхности металла. Причина брака: шабрение только в одном направлении. Мера предупреждения: производим шабрение в разных направлениях, что бы штрихи располагались под углами 45 — 60º.

- Вид брака: неравномерное расположение пятен на пришабриваемой поверхности. Причина брака: слишком сильный нажим на шабер, или шабрение слишком длинными штрихами. Мера предупреждения: при шабрении соблюдаем осторожность и не делаем сильный нажим на инструмент, а так же не делаем слишком длинные рабочие ходы инструмента. При черновом шабрении ход инструмента должен быть не более 10 — 15 мм, а при чистовом шабрении ход должен быть не более 5 — 10 мм.

- Вид брака: образование рисок на пришабриваемой поверхности металла. Причина брака: не качественная заправка (доводка) инструмента, или наличие заусенцев на его кромках, ну или попадание твёрдых примесей в краску. Мера предупреждения: проверяем качество заправки и состояние режущей кромки лезвия шабера. Далее проверяем его работу на ненужной детали. Проверяем качество и состав краски, кстати, если её наносить через тампон из мелко-пористой ткани, то вероятность попадания твёрдых частиц сводится к нулю.

- Вид брака: глубокие впадины на пришабриваемой поверхности. Причина брака: слишком сильный нажим на шабер. Мера предупреждения: заранее подготавливаем деталь к шабрению с помощью предварительного опиливания и чернового шабрения с малыми просветами. При шабрении не сильно давим на инструмент и снимаем стружку небольшой толщины.

- Вид брака: наличие заусенцев и шероховатостей на пришабриваемой поверхности. Причина брака: неправильная заточка и доводка шабера, а так же его неправильное движение при шабрении. Мера предупреждения: правильно затачиваем и доводим инструмент, чтобы исключить работу тупым лезвием, а так же читаем выше о правильном пользовании и правильных движениях инструмента.

- Вид брака: неточность пришабренной поверхности. Причина брака: применение неточного поверочного инструмента, или неправильное пользование им, или неправильное перемещение шабруемой детали по поверочному инструменту (или наоборот инструмента по детали) при проверке на краску. Мера предупреждения: своевременно проверяем точность (или прямолинейность) поверочного инструмента, а так же содержим в чистоте рабочие поверхности поверочного инструмента и поверхности деталей. Ну и не нажимаем сильно на поверочный инструмент при проверке на краску (правильно пользуемся инструментом).

Вот вроде бы и всё, если ещё что то вспомню, то обязательно допишу. Надеюсь, что описанный здесь инструмент — шабер, да и сам процесс шабрения, я описал достаточно подробно и этот материал будет полезен начинающим мастерам, успехов всем.