Газовая сварка меди.

Медь обладает высокой теплопроводностью, поэтому при сварке этого металла к месту расплавления приходится подводить большее количество тепла, чем при сварке стали. Но слишком мощное пламя может вызвать перегрев металла шва и прилегающих к нему участков основного металла, и из за этого медь получает крупнозернистую структуру и естественно понижает прочность.

Для сварки меди толщиной до 10 мм берём мощность пламени 150 дм³/ч ацетилена на 1 мм толщины металла, а при более толстых медных листах, мощность пламени увеличиваем до 200 дм³/ч, подбирая соответствующий наконечник(подробнее об этом читаем здесь). При толщине медного листа более 10 мм лучше вести сварку двумя горелками одновременно — одной для предварительного подогрева и поддержания температуры металла в месте сварки, а второй горелкой расплавляем и свариваем металл. Если позволяют размеры и форма детали, то сварку можно вести одновременно с двух сторон. В таком случае мощность пламени каждой горелки берём 100 дм³/ч ацетилена на 1 мм толщины металла.

Основное свойство меди, которое затрудняет сварку, является её повышенная текучесть в расплавленном состоянии. Поэтому при сварке меди не оставляют зазора между кромками, стараясь возможно плотнее подогнать их друг к другу, а при толщине листов более 3 мм, кромки стачиваем под углом 45°. Кромки перед сваркой обязательно зачищаем до блеска с помощью круглой металлической щётки и шлиф-машинки. Распределяем тепло при сварке меди так, что бы проволока плавилась несколько ранее кромок, покрывая расплавленным металлом(проволоки) только начинающие плавиться кромки основного металла. Желательно для уменьшения отвода тепла, свариваемые детали покрыть с обоих сторон листами асбеста.

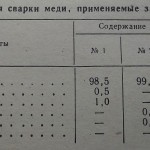

При газовой сварке меди в качестве присадочного металла используют проволоку из чистой электролитической меди. Иногда применяют сварку меди латунью, содержащей до 0,05- 0,25% марганца и 0,1 — 0,5% железа, имеющей температуру плавления 895°С. За рубежом для сварки меди применяют специальные присадочные прутки, которые вы найдёте в таблице сбоку. А например в Англии выпускают для сварки меди, серого и ковкого чугуна латунные прутки следующего состава: меди 57 — 63%, кремния 0,2 — 0,5%, алюминия 0,3%, а цинк — остальное. При сварке меди диаметр проволоки берём равным от 0,5 до 0,75% толщины свариваемого металла, но проволоку диаметром толще 8 мм не выпускают.

Для уменьшения окисления меди при сварке применяем только восстановительное пламя, ядро которого держим почти под прямым углом к кромке листов и на расстоянии 3 — 6 мм от поверхности сварочной ванны. Так же для уменьшения образования закиси меди и предупреждения появления горячих трещин, сварку ведём быстро и без перерывов, строго следя за сохранением восстановительного характера пламени. Применять прихватки не советую, а так же не допускать пламени с избытком ацетилена, так как могут образоваться поры или трещины в металле шва.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Для раскисления меди и удаления образующихся при сварке окислов применяем флюсы, составы которых приведены в таблице сбоку. Флюс №4 с кислым фосфорнокислым натрием применяем при сварке проволокой, которая не содержит кремния и фосфора в качестве раскислителей. Флюсом в процессе сварки посыпаем ванну, а так же покрываем конец присадочного прутка и участок свариваемого металла шириной 40 — 50 мм по обе стороны от шва и обратные стороны свариваемых листов. Для этих целей естественно удобней пользоваться флюсом пастой. Стекловидные остатки флюса можно удалить металической щёткой, а можно 2% раствором соляной или серной кислоты( можно разбавленным электролитом акб). Есть ещё хороший флюс из буры 78%, борной кислоты 4%, хлористого натрия 13% и двууглекислого натрия 5%. Этот флюс обладает хорошей раскисляющей способностью.

Для измельчения зёрен наплавленного металла и повышения плотности шов после сварки желательно проковать. Медь толщиной до 5 мм можно проковать в холодном состоянии, а более толстый лист желательно нагреть до температуры 200 — 300°С. Во избежание образования трещин, не следует вести проковку при температуре выше 500°С, так как медь при такой температуре становится хрупкой. Чтобы снять напряжения в структуре металла, после проковки шов отжигают при температуре 500 — 550°С, а затем быстро охлаждают изделие в воде, что сохраняет мелкозернистую структуру и повышает пластичность наплавленного и основного металла.