Газовая сварка .

Традиционная газовая сварка ещё долго будет использоваться мастерами в собственных мастерских из — за своей дешевизны (по сравнению с плазменными аппаратами), по крайней, мере хотя бы для нагрева или резки металла. Газовая сварка относится к сварке плавлением. Процесс газовой сварки состоит в нагревании кромок деталей в месте соединения до расплавленного состояния высокотемпературным пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки.

Газовая сварка обладает следующими преимуществами : способ сварки сравнительно прост, не требует сложного и дорогого оборудования, и главное, источника электроэнергии, что важно для работ на выезде (вне мастерской). Изменяя тепловую мощность пламени и его положение относительно места сварки, сварщик может в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла.

К недостаткам газовой сварки относятся меньшая скорость нагрева металла и большая зона теплового воздействия на металл, чем при электро-дуговой сварке. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше, чем при электросварке. Но, при правильно выбранной мощности пламени, умелом регулировании его состава, надлежащей марке присадочной проволоки и хорошей квалификации сварщика, газовая сварка обеспечивает получение высококачественных сварных соединений.

При помощи газовой сварки можно сваривать почти все металлы, применяемые в технике. Такие металлы как : чугун, медь, латунь, свинец легче поддаются газовой сварке, чем электро-дуговой. Если учесть ещё и простоту оборудования, то становится понятным широкое распространение газовой сварки на машиностроительных и других заводах, в сельском хозяйстве, при ремонтных, строительных и монтажных работах, а то и просто, в частном гараже. Газовую сварку так же применяют: при изготовлении и ремонте изделий из тонколистовой стали — сварка баков мотоциклов и автомобилей, резервуаров небольшой ёмкости, заварке трещин, вварке заплат и др., ремонтной сварке литых изделий из чугуна, бронзы, силумина; монтажной сварке трубопроводов при сантехнических работах; сварки изделий из алюминия и его сплавов, меди латуни и свинца; сварки соединений из тонкостенных труб; наплавки латуни на детали из стали и чугуна; сварке ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, при низкотемпературной сварке чугуна. Газовая сварка, это хорошая альтернатива для того, кто не может себе позволить купить дорогою аргонно-дуговую сварку TIG AC/DC, подробнее о ней читайте здесь.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Для газовой сварки необходимы: газы — кислород и горючий газ (ацетилен); присадочная проволока для сварки и наплавки; кислородный баллон для хранения запаса кислорода; ацетиленовый или пропановый баллоны; кислородный и ацетиленовый редукторы для понижения давления кислорода и ацетилена, подаваемых из баллонов в горелку или резак; сварочная горелка или резак для нагрева и резки металла; Резиновые шланги для подачи в горелку кислорода и ацетилена; принадлежности для сварки и резки — очки с тёмными светофильтрами(стёклами) для защиты глаз от яркого света сварочного пламени, стальные щётки для очистки металла от коррозии, флюсы или сварочные порошки, если они требуются для сварки данного металла.

Кислород. Кислород при атмосферном давлении и обычной температуре — газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и обычной температуре 20°С масса 1 м³ кислорода равна 1,33 кг. Сгорание горючих газов и паров горючих жидкостей в чистом кислороде происходит очень энергично и с большой скоростью, а в зоне горения развивается высокая температура. При соприкосновении сжатого газообразного кислорода с маслами или жирами они могут самовоспламеняться и это может быть причиной взрыва. Поэтому, при обращении с кислородными баллонами и аппаратурой (редукторы, горелки, резаки, шланги), необходимо тщательно следить за тем, чтобы на них не попадали даже незначительные следы масел или жиров. Для сварки и резки выпускают технический кислород трёх сортов: высшего сорта, чистотой не ниже 99,5%; первого сорта, чистотой не ниже 99,2% и второго сорта, чистотой не ниже 98,5% по объёму. Остаток 0,5-1,5% составляют азот и аргон.

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввёртывается запорный вентиль. Баллоны окрашивают в условные цвета, в зависимости от рода газа. Кислородные баллоны — в голубой цвет, ацетиленовые — в белый, для чистого аргона — в серый с зелёной поперечной полосой, для технического аргона — в чёрный с синей поперечной полосой, для воздуха и углекислоты — в чёрный, для водорода — в тёмно-зелёный, для прочих горючих газов (метан, пропан) — в красный цвет. Верхнюю сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона: марку завода изготовителя, тип, заводской номер, вес в килограммах, ёмкость в литрах рабочее и испытательное давление в атмосферах, дату изготовления и срок следующего испытания, клеймо ОТК завода-изготовителя. Здесь же выбивают клейма при последующих осмотрах и испытаниях баллона, которые проводят раз в пять лет.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Для подсчёта количества кислорода в баллоне, нужно водяную ёмкость баллона в дм³ умножить на давление газа в кг/ см². Например, ёмкость стандартного баллона равна 40дм³, а давление кислорода 150 кг/ см². Количество кислорода в баллоне : 40×150=6000 дм³ или 6 кубических метров, соответственно при атмосферном давлении.

Расходовать кислород из баллона можно до остаточного давления 0,5 — 1 кг/см². Полностью выпускать кислород из баллона не рекомендуется, так как на предприятии, где наполняют баллоны, должны удостовериться, что в баллоне был именно кислород.

Баллоны для ацетилена, с целью обеспечить безопасное хранение ацетилена под высоким давлением, заполняют специальной высокопористой массой, которая готовится из древесного активированного угля, пемзы, инфузорной земли и других пористых веществ. Массу в баллоне пропитывают ацетоном, в котором ацетилен хорошо растворяется. Ацетона вводят, примерно, 225 — 300 г на 1 дм³ ёмкости баллона. Находясь в порах массы, растворённый в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 25 — 30 кг/см². По ГОСТ 5457 — 60 нормальное давление для растворённого в ацетоне ацетилена установлено 19 кг/см² при 20°С. Когда открывают вентиль, ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остаётся в порах массы и вновь растворяет новые порции ацетилена при последующих наполнениях баллона газом. В газопламенной обработке металлов ацетилен, накачиваемый в баллоны, заполненные пористой массой и ацетоном, принято называть растворённым ацетиленом.

Использование при газовой сварке и резке растворённого ацетилена в баллонах имеет ряд существенных преимуществ по сравнению с ацетиленом, который получают в передвижных ацетиленовых генераторах (из карбида). Это большая безопасность работ, более высокая чистота ацетилена свободного от влаги, что позволяет использовать его при работе при минусовых температурах (зимой), а так же, более высокое давление ацетилена перед горелкой или резаком, что позволяет применять аппаратуру равного давления, вместо инжекторной и обеспечивает устойчивость сварочного и подогревательного пламени, повышает производительность труда; более компактная сварочная установка (сейчас появились маленькие 5-ти литровые баллоны); простота обслуживания сварочной установки, что позволяет управляться одному человеку, без помощника, который раньше обслуживал ацетиленовый генератор.

Для определения количества ацетилена в баллоне последний взвешивают до и после наполнения газом. разность весов даёт количество находящегося в баллоне ацетилена в килограммах. Вес порожнего ацетиленового баллона, называемый весом тары, слагается из суммы весов: оболочки баллона с вентилем, пористой массы и ацетона. Вес тары выбивается на сферической части баллона. Бесшовные ацетиленовые баллоны имеют те же размеры, что и кислородные.

при отборе ацетилена из баллона вместе с газом уносится 30-40 г ацетона на 1 м ³ ацетилена. Это уменьшает ацетиленовую ёмкость баллона при последующих наполнениях. Для уменьшения потерь ацетона из баллона не следует отбирать более 1700 дм³/ч ацетилена, а ацетиленовый баллон во время работы надо устанавливать вертикально. При больших расходах ацетилена несколько баллонов соединяют в батарею. По этой же причине нельзя отбирать ацетилен из баллона до остаточного давления менее 0,5 кгс/см² при температуре ниже 0°, менее 1 кгс/см² при температуре от 0до 15°С, менее 2 кгс/см² при температуре от 15 до 25°С и менее 3 кгс/см² при температуре от 25 до 35°С.

Порожние ацетиленовые баллоны после израсходования из них газа должны храниться с плотно закрытыми вентилями. Это необходимо для того, чтобы при повышении окружающей температуры не мог выделяться из баллона ацетилен в помещение , а при понижении температуры не мог засасываться в баллон окружающий воздух. Причиной этого является изменение растворимости ацетилена, оставшегося в баллоне: при повышении температуры растворимость падает и ацетилен выделяется из раствора, а при понижении- растворимость возрастает и в баллоне создаётся вакуум.

Вентили для баллонов. Вентили кислородного баллона изготовляют из латуни. Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как она сильно корродирует в среде сжатого влажного кислорода. В кислородном вентиле, вследствие случайного попадания масла или при воспламенении от трения фибровой прокладки сальника, возможно загорание стальных деталей, поскольку сталь может гореть в струе сжатого кислорода. Латунь не горит в кислороде, поэтому её применение в кислородных вентилях безопасно. наружные детали ( маховички заглушки и др. ) можно изготовлять из стали, алюминиевых сплавов и пластмасс.

Кислородный вентиль имеет сальниковое уплотнение с фибровой прокладкой, в которую буртиком упирается шпиндель, прижимаемый пружиной, а при открытом клапане также и давлением газа. Вращение маховичка передаётся клапану через муфту, надеваемую на квадратные хвостовики шпинделя и клапана. для уменьшения трения фибровую прокладку пропитывают чистым парафином в течение 40 мин. при 70°С с последующим удалением избытка парафина.

Ацетиленовые вентили изготовляют из стали, применение которой в данном случае безопасно. Наоборот, в ацетиленовых вентилях запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение- ацетиленистую медь. К ацетиленовому вентилю редуктор присоединяют хомутом, снабжённым нажимным винтом. Шпиндель вращают торцевым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя имеет вставку из эбонита и служит клапаном. Для уплотнения сальника применяют набор кожаных колец. В хвостовик вентиля вставлен войлочный фильтр.

Различная конструкция вентилей, как и разная окраска баллонов, предупреждает возможность ошибочного наполнения ацетиленом кислородного баллона, и наоборот; это представляет большую опасность, так как может привести к взрыву баллона при наполнении его не тем газом, для которого данный баллон предназначен.

Редукторы для сжатых газов. Редукторы служат для понижения давления газа, поступающего из баллона и поддержания этого давления постоянным, независимо от постепенного снижения давления в баллоне. Раньше при Советском ГОСТЕ (6268-68) выпускалось 18 типов редукторов, расчитанных на различные давления и производительность. Принцип действия и основные детали у всех редукторов примерно одинаковы. Кислородный и ацетиленовые редукторы по конструкции одинаковы и отличие у них лишь в подсоединении к баллону. Кислородный редуктор подсоединяется к баллону накидной гайкой, а ацетиленовый с помощью специального хомута с винтом. Кислородный редуктор окрашивается в голубой цвет, ацетиленовый в белый, пропановый в красный. Ниже приводится таблица с техническими характеристиками редукторов.

Присоединив редуктор к вентилю баллона, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. После этого можно устанавливать рабочее давление, вращая регулирующий винт редуктора по часовой стрелке и следя за вторым манометром низкого давления. Когда давление достигает нужной величины(обычно 2 — 4 кг для кислорода), можно начинать настраивать горелку. При перерывах в работе вращают винт редуктора против часовой стрелки и выпускают газ из горелки, пока давление газа не будет равно нулю по манометру низкого давления. После этого закрывают вентиль баллона.

Манометры редуктора должны быть исправны и правильно показывать давление газа. Неисправный редуктор необходимо сдать в ремонтную мастерскую. Нельзя ремонтировать редуктор, установленный на баллоне, так как это может привести к несчастному случаю.

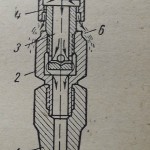

Сварочные горелки. Сварочная горелка служит основным инструментом при ручной газовой сварке. Внутри горелки смешиваются в нужных количествах кислород и ацетилен(или пропан, метан). Образующая горючая смесь, выходя под определённым давлением из канала мундштука горелки и с заданной скоростью сгорает, и при горении даёт устойчивое сварочное пламя. Пламенем выходящим из канала мундштука горелки расплавляют основной и присадочный металл в месте сварки. Горелка служит так же для регулирования тепловой мощности пламени, путём изменения расхода горючего газа и кислорода.

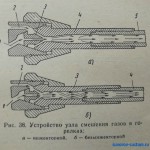

От способа подачи горючего газа применяют два типа конструкций горелок: инжекторные и безынжекторные . Инжекторные горелки работают на ацетилене низкого и среднего давлений. Подача газа в смесительную часть инжекторной горелки осуществляется за счёт подсоса его струёй кислорода, вытекающего с большой скоростью из отверстия сопла, называемого инжектором. Процесс подсоса газа с более низким давлением струёй газа с более высоким давлением называется инжекцией. Схему узла смешивания инжекторной и безынжекторной горелки смотрите на рисунке 38. Для нормальной работы инжекторной горелки, давление поступающего в неё кислорода должно быть 3 — 4 кг/см², а ацетилена всего от 00,1 до 0,2 кг/см².

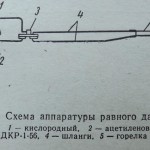

Технические данные наиболее качественных Советских горелок приведены в таблице, и советую поискать их в продаже, пусть бэушную, но зато нормального качества . При долгой работе инжекторной горелкой и сильном нагревании мундштука, инжектирующее действие струи кислорода ухудшается и количество поступающего в горелку ацетилена уменьшается. Из за этого состав горючей смеси изменяется и появляется переизбыток кислорода. Приходится прерывать сварку и охлаждать мундштук. Это свойство инжекторных горелок является их существенным недостатком, и при долговременной работе советую заменять их безынжекторной горелкой. Но необходимо учесть, что для этого нужно установить после обоих редукторов регулятор ДКР-1-56 , который автоматически поддерживает равные давления ацетилена и кислорода. Но напомню, что это необходимо, только если вы собираетесь работать непрерывно несколько часов, что бывает очень редко и только где нибудь на производстве или если вам лень периодически охлаждать мундштук инжекторной горелки.

Безынжекторные горелки отличаются узлом смешивания, а кислород и горючий газ в таких горелках поступают по каналам под одинаковым давлением 0,5 — 1,0 кг/cм² и смешиваются, и затем на выходе из сопла мундштука образуют сварочное пламя. Эти горелки обеспечивают постоянный состав горючей смеси даже в самых тяжёлых условиях работы, при сильном нагревании наконечника. Поэтому горелки большой мощности и многопламенные горелки, работающие при высокой температуре мундштука, предпочитают делать безынжекторными и снабжают устройствами для водяного охлаждения мундштука или наконечники НАТ с оплёткой из асбеста, заключённой в кожух, что предохраняет их от нагревания теплом от толстой свариваемой детали(например чугунной).

Для сварки тонколистового металла( например для сварки алюминиевого бака мотоцикла) от 0,2 до 4 мм при меняют облегчённые горелки ГСМ- 53(горелка сварочная малая) или «Малютка» с комплектом из наконечников № 0; 1; 2; 3. Малые горелки имеют вес 360 — 400 г и рассчитаны на шланги диаметром 6 мм

Как известно у ацетилена самая большая температура горения, (см. таблицу горючие газы) и при газовой сварке и резке металлов можно применять так же и другие горючие газы, например метан, пропан или городской газ и в таблице указано какой металл можно варить или паять твёрдыми припоями с помощью этих газов. Но необходимо учитывать, что для эффективного нагрева и расплавления металла при газовой сварке, температура пламени должна превышать в два раза температуру плавления свариваемого металла. Поэтому использовать газы заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем сталь, например алюминия и его сплавов, латуни, свинца, а так же при пайке твёрдыми припоями

При резке металла ацетилен использовать не обязательно и можно применять те горючие газы, которые при сгорании в смеси с кислородом дают пламя с температурой не ниже 1800°С. Кстати для повышения температуры пламени, можно поискать в продаже горелку ГЗУ 2-62 с наконечником НЗП с подогревающей камерой(см рисунок 41) у которой диаметры каналов мундштука, инжектора и смесительной камеры подобраны из расчёта, что бы наконечник данного номера обеспечивал такую же тепловую мощность пламени, как при работе на ацетилене. Температура пламени с таким наконечником повышается на 300 — 360 °С, по сравнению с горелками без подогрева. Горелками с такими наконечниками можно сваривать сталь толщиной до 5 мм, при всех положениях шва в пространстве и производить сварку и подогрев чугуна, и всё это осуществимо без ацетилена на распространённом пропане, метане или природном газе.

Желательно при сварке стали пропаном или метаном применять сварочную проволоку, содержащую повышенное количество кремния и марганца, которые используются в качестве раскислителей, а при сварке чугуна и цветных металлов, использовать специальные флюсы.

Обращение с горелками. Исправная и правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение не ровное, или пламя отрывается от мундштука, гаснет или даёт обратные удары и хлопки, то следует отрегулировать вентилями подачу кислорода и ацетилена(чаще всего уменьшить подачу). Если после регулировки неполадки не устраняются, то причиной могут быть неисправности в самой горелке, а именно: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей. Для проверки исправности снимаем с штуцера ацетиленовый шланг и установив редуктором соответствующее давление кислорода(примерно 3 кг), открываем кислородный краник на горелке. При исправном инжекторе, в ацетиленовом штуцере должно появиться разряжение, которое легко обнаруживается приложив к штуцеру палец, который должен присасываться. Если подсос есть, то инжекторная горелка исправна.

При отсутствии подсоса, следует разобрать горелку и немного выкрутить инжектор, так как величчина подсоса зависит от расстояния между концом инжектора и входом в смесительную камеру. Вывёртывать инжектор слишком сильно не следует, так как при этом подсос будет уменьшаться. При отсутствии подсоса так же следует проверить не засорены ли каналы мундштука, смесительной камеры, и ацетиленовой трубки, а при засорении прочистить каналы тонкой медной проволокой и затем продуть их.

Перед началом работы нужно создать на редукторах кислорода и горючего газа необходимое рабочее давление (описано выше) и затем немного открыть кислородный вентиль на горелке и этим создать разряжение в инжекторе. Когда кислород начнёт выходить из мундштука, следует чуть открыть газовый вентиль горелки и, через несколько секунд, поджечь горючую смесь у отверстия мундштука. Далее регулируют пламя, чтобы синий язычок- ядро, был примерно 8 — 10 мм длинной(кислородным вентилем) и корректируют длину пламени обоими вентилями. Длинна ядра пламени в 8 — 10 мм, это примерное значение и оно зависит от номера наконечника и подробнее об этом можно прочитать в этой статье. Если при зажигании смеси горелка даёт хлопок, или при полном открытии газового вентиля в пламени не появляется избытка ацетилена, то следует проверить хорошо ли затянута накидная гайка наконечника, достаточно ли давление кислорода и нет ли препятствий(засорений) поступлению ацетилена в горелку(перегиба шланга или воды в шланге).

При прекращении работы горелки, а так же при хлопках или обратном ударе пламени нужно всегда закрывать сначала газовый вентиль, и только затем кислородный. Если не придерживаться этого правила закрытия вентилей, то обратный удар пламени может пройти в ацетиленовый шланг. Иногда исправная горелка после очень долгой работы начинает хлопать и давать обратные удары, это происходит от сильного нагрева мундштука. В таком случае нужно погасить

При прекращении работы горелки, а так же при хлопках или обратном ударе пламени нужно всегда закрывать сначала газовый вентиль, и только затем кислородный. Если не придерживаться этого правила закрытия вентилей, то обратный удар пламени может пройти в ацетиленовый шланг. Иногда исправная горелка после очень долгой работы начинает хлопать и давать обратные удары, это происходит от сильного нагрева мундштука. В таком случае нужно погасить  пламя горелки, закрытием вентилей в указанном выше порядке и охладить мундштук в сосуде с водой.

пламя горелки, закрытием вентилей в указанном выше порядке и охладить мундштук в сосуде с водой.