Приспособление для ремонта карданного шарнира.

Казалось бы обычная для владельца заднеприводной машины работа, по ремонту карданного шарнира, которую называют замена крестовин, на самом деле не такая уж простая операция, и требует от ремонтника не только некоторых знаний, но и специальных приспособлений. Иначе вполне возможны дорогостоящие ошибки. О правильном и грамотном ремонте карданного шарнира, и о приспособлении для этого, мы и поговорим в этой статье. Статья будет полезна также владельцам отечественных тяжёлых мотоциклов и других байков с карданным приводом (БМВ, Мото Гуци, Цюндапп, АВО, Симсон и т.п.), ведь приспособление можно будет изготовить уменьшенных размеров, в зависимости от крестовины вашего байка.

Приспособление для выпрессовки-запрессовки подшипников карданного шарнира.

Основной ремонт карданного шарнира, это замена износившейся крестовины с игольчатыми подшипниками и их уплотнениями. Для этого карданный шарнир полностью разбирают, выпрессовывая подшипники. Но слово выпрессовывать для многих звучит нелепо, для них эта операция кажется намного проще, ведь ломать не строить. Особенно когда шарнир сильно изношен не только от эксплуатации но и от левых ремонтов, и как говорится «сыпется», и многие быстро разбирают крестовину довольно жестоким способом, ударяя вилками об уголок стальной эстакады, или ямы. И если подшипники крестовины посажены в проушинах без натяга, что бывает после выработки посадочных мест от нескольких безграмотных ремонтов, то при ударах они как правило просто вываливаются, радуя безграмотного ремонтника, что удалось так легко разобрать узел. На самом деле такой шарнир можно использовать уже только для грузила (для донки).

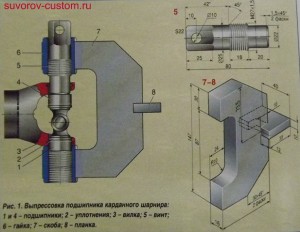

При нормальной посадке с натягом (натяг 0,005 — 0,038 мм), крестовину ударным способом уже не разобрать без порчи деталей. Потребуется выпрессовка, а если детали крестовины подверглись коррозии, то порой выпрессовка требует колоссальных усилий, которых не каждый пресс выдержит. Да он и не потребуется, если изготовить приспособление для выпрессовки, показанное на рисунке.

При нормальной посадке с натягом (натяг 0,005 — 0,038 мм), крестовину ударным способом уже не разобрать без порчи деталей. Потребуется выпрессовка, а если детали крестовины подверглись коррозии, то порой выпрессовка требует колоссальных усилий, которых не каждый пресс выдержит. Да он и не потребуется, если изготовить приспособление для выпрессовки, показанное на рисунке.

Размеры рассчитаны для жигулёвской крестовины, но ведь и для других автомобилей он может подойти, только нужно будет изменить диаметр нижней части упора винта . Изготовить приспособление не сложно, как видно из рисунков. Нужно будет вырезать скобу из листового металла толщиной 16 мм, а затем приварить к ней гайки с резьбой М22, которые нужно будет заказать у токаря. Так же заказываем токарю винт с резьбой, вороток и гайки воротка. Силовой винт и другие резьбовые детали, желательно выточить из прочной стали, например из распространённой ст.45.

Подготовка к работе.

Необходимо запомнить, что перед разборкой необходимо отметить маркером исходные положения вилок карданных шарниров, что бы сохранить, после замены деталей, взаимное положение всех трёх частей карданного вала. Это важно, так как карданный вал отбалансирован в собранном виде, и если поменять местами расположение его деталей, то на высоких оборотах будет возникать вибрация, и карданный вал на скорости загудит. Ресурс деталей такого вала очень недолгий. И если детали не были помечены, то устранить вибрацию будет не так то просто. Придётся экспериментировать и пробовать четыре варианта сборки вала, а потом пробовать на ходу. Или искать специальный стенд для проверки балансировки. Короче, головняк ещё тот, особенно в глубинке, где нет квалифицированных автосервисов.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Так же советую перед разборкой очистить от грязи и коррозии выступающие из проушин подшипники, чтобы облегчить разборку (уменьшить нагрузку на приспособление). Ещё важно отметить в какой канавке стояло каждое стопорное кольцо, чтобы при сборке установить их только на свои места (можно отметить чертилкой). Снимать и ставить кольца советую специальным инструментом, описанным в этой статье, иначе кольца легко деформировать или сломать. Когда снимите стопорные кольца, хорошенько зачистите от коррозии и грязи отверстия проушин шарнира и канавки от стопорных колец.

К сведению, расстояние между наружными стенками канавок стопорных колец Жигулей (для каждой пары соосных отверстий крестовины) не должно превышать 64,36 мм. Иначе даже самые толстые стопорные кольца ( толщина 1,62 мм) не помогут обеспечить требуемый осевой зазор крестовины в пределах 0,01 — 0,04 мм. И если этот зазор будет больше, то уплотнения подшипников будут негерметичны. Стопорные кольца поставляют в продажу толщиной от 1,5 до 1,62 мм (разница в толщине колец каждого комплекта, составляет 0,03 мм). Это следует знать, и замерив на всякий случай точное расстояние между наружными стенками канавок стопорных колец, можно рассчитать какой толщины покупать стопорные кольца (если потребуется), чтобы обеспечить требуемый заводом изготовителем осевой зазор крестовины в пределах 0,01 — 0,04 мм.

Выпрессовка подшипников карданного шарнира.

При выпрессовке подшипника 4 вниз к центру шарнира (см.рисунок 1), вместе с подшипником будет перемещаться вниз вся крестовина со второй горизонтальной вилкой, которую не видно на рисунке. И после того, как верхний подшипник выйдет из проушины, его следует снять с шипа крестовины (с внутренней обоймы иголок), и от этого появится возможность вытащить крестовину из нижнего подшипника и полностью отсоединить первую вилку от шарнира. И останется выпрессовать из неё к центру вилки, оставшийся второй (нижний) подшипник.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

В этом деле главное не спешить и не перестараться, как делают многие неопытные ремонтники, пытаясь выпрессовать сразу оба подшипника, а ведь при этом по любому сминаются (портятся) обоймы уплотнителей оставшихся подшипников. Так же следует помнить, что если в процессе работы один из подшипников сместится в своём отверстии проушины к центру вилки, то возвращать его приспособлением в обратном направлении крайне нежелательно. Некоторые таким же образом пытаются запрессовать новые подшипники. Но ведь со стороны донышка наружная обойма подшипника не имеет заходной васки, а вилка, как видно на рисунке 1, в своём продольном сечении имеет небольшой клин. Поэтому при запрессовке подшипника стороной где нет специальной фаски, обойма перекашивается и при дальнейшем давлении приспособления, начинает своей острой кромкой снимать стружку со стенки отверстия проушины. После этого вилка превращается в утиль. Я думаю с разборкой всё понятно, как нужно и как нельзя, и переходим к сборке.

Запрессовка новых подшипников карданного шарнира.

Запрессовка новых подшипников — это самая ответственная часть всей работы по ремонту карданного шарнира. И обычно новички в этом деле делают ошибки, которые портят новые детали. Особенно если применяется обычный ударный инструмент: примитивные выколотки (обычно накидные головки из набора инструмента) и универсальный для начинающих мастеров инструмент — молоток. С приспособлением вся работа проходит гораздо легче, быстрее, а главное без порчи деталей.

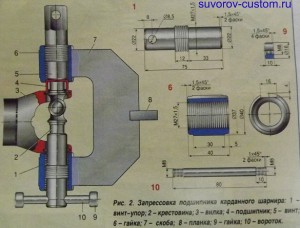

Запрессовка новых подшипников показана на рисунке 2, а порядок работы таков. Сначала установите на шипы крестовины 2 (внутренние обоймы подшипников) уплотнения, затем вводим крестовину в вилку 3, и затем на верхний шип крестовины устанавливаем смазанный подшипник 4 (естественно все иглы на своём месте). Далее, поддерживая крестовину в верхнем положении винтом упором 1, закручивая винт 5 потихоньку прижимаем подшипник к торцу верхнего шипа крестовины. Эти действия избавят вас от распространённой ошибки, когда орудуя молотком, от ударов какая то из иголок может выйти и встать наперекос. Нетрудно представить, что будет дальше, и как такой подшипник будет в дальнейшем работать.

Запрессовка новых подшипников показана на рисунке 2, а порядок работы таков. Сначала установите на шипы крестовины 2 (внутренние обоймы подшипников) уплотнения, затем вводим крестовину в вилку 3, и затем на верхний шип крестовины устанавливаем смазанный подшипник 4 (естественно все иглы на своём месте). Далее, поддерживая крестовину в верхнем положении винтом упором 1, закручивая винт 5 потихоньку прижимаем подшипник к торцу верхнего шипа крестовины. Эти действия избавят вас от распространённой ошибки, когда орудуя молотком, от ударов какая то из иголок может выйти и встать наперекос. Нетрудно представить, что будет дальше, и как такой подшипник будет в дальнейшем работать.

А с помощью приспособления, нужно всего лишь понемногу откручивать винт 1, а закручивая винт 5 постепенно запрессовывать подшипник в вилку шарнира. И когда подшипник, постепенно продвигаясь в отверстии проушины, освободит канавку стопорного кольца, то запрессовку следует прекратить и установить в канавку помеченное стопорное кольцо. Затем, прижимая крестовину к уже запрессованному подшипнику, следует перевернуть вилку шарнира на 180 градусов (старайтесь не помять уплотнения подшипников).

Таким же способом запрессовываем второй подшипник и ещё дважды повторяем эту работу на другой вилке карданного шарнира. Кстати, чуть не забыл сказать, что намного удобнее работать, если зажать приспособление в тисках. В таком случае вам нужно будет приварить к скобе 7 приспособления планку 8, вырезанную из листового металла толщиной 10 мм (см.рисунок 1).

Советую после сборки шарнира слегка обстучать пластиковым молотком вилки, чтобы изчесли лишние зазоры между подшипниками и стопорными кольцами. Одновременно появляются зазоры между торцами шипов крестовины и донышками наружных обойм подшипников , при обстукивании детали как бы находят свои места, а смазка, даже в отверстиях шипов, вступает в работу.

Так же уделите внимание стопорным кольцам, как я уже говорил при их установке используйте специальный инструмент, чтобы исключить их порчу, а коррозия или изломы на стопорных кольцах недопустимы. Стопорные кольца должны вставляться в свои канавки с упругостью, не позволяющей им болтаться в своих канавках. Это важно, так как бывало, на высоких оборотах, стопорные кольца, при несерьёзном к ним отношении, вылетали из своих канавок, а крестовина от действия центробежной силы, от вращения карданного вала ,смещалась всего лишь на 1,5 мм или больше. Этих 1,5 мм хватало для появления сильного гула и вибраций.

В заключении этой статьи хочу отметить, что наверное многие водители видели, как даже слесари профессионалы в автосервисах, заменяют крестовины, ловко орудуя лишь молотком и выколотками. И многие водители наверное скажут: ведь ездят же после этого автомобили. И я согласен, что обслуживая каждый день большое количество машин, какой то «кулибин» сможет приобрести какие то навыки, даже при работе одним лишь молотком и не испортить детали. Но таких людей не так то много, и если им вспомнить, сколько запчастей им пришлось испортить, чтобы добиться этих навыков, то уверен, что многие не захотят учиться таким методам работы. Да и зачем, если всё намного проще, и если работать можно без риска для рук, глаз, деталей и своего кошелька, то есть как описано в этой статье.

И я надеюсь, что эта статья поможет многим ремонтникам, особенно новичкам, быстро, эффектно, а главное без порчи деталей и своих рук, осуществить грамотный ремонт карданного шарнира; удачи всем!

Полезная статья. Жаль, я сколько не начинал кардан чинить, не получалось. Пару дней назад сдался да и поехал в сервис кардан гарант. Отбалансировали мне карданный вал там. Сделали все отлично. Теперь езжу и радуюсь.

Здравствуйте. Ничего сложного в ремонте карданных шарниров нет, разумеется если есть приспособа, описанная мной в этой статье. Но если нет приспособления и времени на самостоятельный ремонт, то конечно же прямая дорога в сервис.