Ремонт (сварка) пластмассовых бамперов и других деталей автомобиля.

Ремонт бампера автомобиля, но статья будет полезна и мотоциклистам, решившим отремонтировать пластмассовую деталь своего байка.

Золотой век настоящих железных классических автомобилей закончился, и в новом 21 веке — бамперы, решётки радиаторов, зеркала, капоты, крыши и другие детали кузова современных автомобилей начали делать из различных видов пластмассы. И многим, особенно начинающим водителям знакомо чувство досады, когда они разбивали пластиковый бампер своего новенького автомобиля. А вот цена некоторых новых бамперов может ударить по карману даже состоятельного автовладельца, и то, некоторые детали не так просто купить, а на разборке встречаются детали только довольно древних машин, и часто в плачевном состоянии. В этой статье мы рассмотрим как и с помощью чего, можно забыть о поиске новой детали, просто отремонтировав штатную повреждённую пластмассовую деталь.

Инструмент для сварки пластмасс.

О ремонте пластиковых мотоциклетных деталей я уже писал, и об этом можно почитать вот тут. Но в этой статье мы более подробно ознакомимся с различными видами пластмасс и их ремонте.

Большинству водителей старшего поколения, знаком основной способ ремонта пластиковых деталей, с помощью эпоксидного клея и нескольких слоёв стеклоткани, которая пропитывается эпоксидкой и усиливает деталь. Но существуют так называемые «жирные» пластмассы, к примеру полипропилен или полиэтилен, на которых никакой клей нормально не держится.

Поэтому, кроме традиционной склейки, большинство пластмасс лучше сваривать. Сваркой самым примитивным способом — с помощью обычного паяльника, пользовались ещё наши деды, и такой способ как правило не приносил хороших результатов. Потому что паяльник, даже достаточно мощный, не может нормально прогреть внутренние слои материала, так как теплопроводность пластических масс слабая. А верхние слои паяльник наоборот перегревает, и они горят, обугливаются, ещё больше ухудшая качество сварки. И такой ремонт получается недолговечным.

Нормальную прочную сварку пластмасс (полимерных материалов) позволяют сделать аппараты горячего воздуха, называемые промышленными фенами, которые сейчас уже можно найти в продаже, и причём различных фирм. Авторитет среди фирм производителей фенов — это швейцарская фирма «Sister», для которой оборудование для сварки полимерных материалов — это основная продукция.

Нормальную прочную сварку пластмасс (полимерных материалов) позволяют сделать аппараты горячего воздуха, называемые промышленными фенами, которые сейчас уже можно найти в продаже, и причём различных фирм. Авторитет среди фирм производителей фенов — это швейцарская фирма «Sister», для которой оборудование для сварки полимерных материалов — это основная продукция.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Но также подобные инструменты выпускают и другие фирмы производители электроинструментов, такие как «Bosch» , «Вlack & Decker», «Metabo». Профессиональный сварочный аппарат «Триак» вышеперечисленной швейцарской фирмы может стоить 430 — 500$ (зависит от региона). А если прибавить к аппарату ещё различные насадки, то цена может перевалить за 650$.

Присадки (прутки) различных форм (профилей) тоже выпускает данная фирма, и цена за метр присадочного материала зависит от его профиля, и обычно в пределах 0,7 — 2,5 $.

Естественно, если треснул бампер на автомобиле, то большинство водителей не станут покупать дорогой аппарат для сварки пластмасс, на который стоит тратиться лишь ремонтникам, желающим заняться этим профессионально (хотя он может пригодиться в гараже и для других целей, о которых ниже). А многие просто воспользуются обычным паяльником, особенно если трещина небольшая. О том как правильно сваривать пластмассу паяльником, я написал в первой статье (ссылка выше в тексте).

Большинство автовладельцев воспользуются услугами ремонтной мастерской, или купят более дешёвое китайское оборудование, которое не известно на сколько хватит.

Ремонт бампера в мастерской вместе с покраской обойдётся примерно в 150 — 200 долларов (хотя в крупных городах ещё дороже). И это всё равно выгодно для автовладельца, так как новый бампер будет стоить более чем в два раза дороже. А некоторые бампера свежих дорогих машин, могут стоить более 1000$.

Некоторые бампера можно найти на разборке подешевле, но если у вас редкая или свежая модель автомобиля, то альтернативы сварке просто нет.

Фен (тепловой пистолет) может пригодиться и для различных работ с металлом. Например возьмём пайку. В отличии от сварки, при пайке металлических деталей расплавляется только припой, который обволакивает спаиваемые детали и заполняет зазор между ними. И ямки в деталях кузова, обычным паяльником не заполнишь оловом.

Потребуется или газовая горелка или мощный фен, о котором ниже. Подойдёт мощный фен и при различных разборках или сборках агрегатов, когда нужно нагреть какую то металлическую деталь. Да и различные прокладки двигателя и других агрегатов, легко отклеиваются под направленной струёй горячего воздуха.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Так же под нагревом от фена, легко отчищается старое покрытие днища кузова (бывает нужно счистить при сварочных работах). В общем возможности у фена большие, тем более, что каждый день придумываются и появляются в продаже различные насадки к фену, для самых разнообразных целей.

Напомню, что припои делятся на мягкие, температура плавления которых не превышает 500 градусов, и твёрдые припои, температура плавления которых выше 500 градусов. Для пайки твёрдыми припоями подойдёт газовая горелка, но вот для сварки мягкими припоями (такими как ПОС — 61, ПОС — 40, ПОС — 90, ПОССУ- 30 — 2, которые плавятся при температуре 190 — 300 градусов) вполне подойдёт более мощный промышленный фен «Ляйстер-Электрон», вышеперечисленной швейцарской фирмы.

Который способен дать воздушную струю довольно большой температуры (около 600 градусов) и способен расплавить даже припои, предназначенные для пайки алюминиевых радиаторов ( припои В-61, П-550 А, П-575 А — температура их плавления в пределах 500 — 575 градусов).

Кстати промышленным феном можно сваривать даже тенты грузовиков, различных палаток. Ну и ещё одно полезное свойство свойство фена, которое знает каждый автоэлектрик — он очень быстро разогревает термоусадочный кембрик.

Кстати промышленным феном можно сваривать даже тенты грузовиков, различных палаток. Ну и ещё одно полезное свойство свойство фена, которое знает каждый автоэлектрик — он очень быстро разогревает термоусадочный кембрик.

Что можно сваривать, а что только клеить.

Вообще следует уточнить, что сварка возможна лишь термопластических пластмасс, которые при нагревании переходят в вязкотекучее состояние. К таким пластмассам относится распространённый полипропилен, из которого изготавливают бамперы, решётки радиаторов, приборные панели, различные спойлеры и молдинги, даже рулевые колёса, ну и детали внутренней отделки салона. К вязкотекучим пластмассам относятся и полиэтилены высокого и низкого давления, из которых изготавливают различные щитки, кожухи отопителей, рукоятки, кнопки и т.п.

Так же существуют пластмассы, которые хорошо растворяются в соответствующих растворителях — целлюлозацетат, полистирол и др. А вот термореактивные пластмассы (дуропласты, такие как эпоксидная смола, фенол — формальдегид, меламин-формальдегид) лишены вязкотекучести от нагревания, а так же не растворяются растворителями. И поэтому пластиковые детали, изготовленные из таких материалов, ремонтируются только с помощью клея (например эпоксидного).

Сварка пластмассовых деталей.

Перед сваркой важно определить из какой пластмассы сделана повреждённая деталь, чтобы подобрать такой же по составу присадочный материал (пруток). Подобрать состав ремонтного материала очень важно, так как качественно свариваются только лишь однородные пластмассы.

Определить состав материала пластиковой детали автомобиля или мотоцикла не сложно, так как марка написана рядом с каталожным номером. Например буквы РС подскажут о том, что помеченная ими деталь изготовлена из поликарбоната (из него изготавливают бамперы Мерседесов, Опелей, Фордов и других машин).

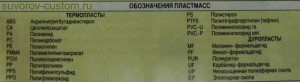

Но маркировки можно и не найти, тогда придётся определять свариваемость методом пробы. При сварке, детали одного состава прочно свариваются, а разные по составу просто не свариваются между собой. Так же определить тип пластика поможет и таблица слева, а так же методы определения по физическим свойствам, которые я опишу в самом низу статьи..

Но маркировки можно и не найти, тогда придётся определять свариваемость методом пробы. При сварке, детали одного состава прочно свариваются, а разные по составу просто не свариваются между собой. Так же определить тип пластика поможет и таблица слева, а так же методы определения по физическим свойствам, которые я опишу в самом низу статьи..

Перед сваркой повреждённой пластмассовой детали, точно так же как и при сварке металла, необходимо сначала подготовить трещину или кромки осколков детали. Для этого подойдёт бормашинка или оборотистая дркль, в патрон которой вставляется шарошка, с помощью которой на кромках делается фаска. Затем на фен надевается специальная насадка направляющая, в которую вставляется присадочный пруток, и начинаем сварку, одновременно расплавляя и пруток и кромки трещины.

Здесь важно найти оптимальную скорость перемещения фена вдоль трещины, чтобы не перегреть деталь (а то она покоробится), но и равномерно проплавить сварочный шов. Но как правило даже новички, за несколько попыток уже знают, с какой скоростью перемещать аппарат. Естественно сначала лучше потренироваться на какой нибудь ненужной пластмассовой детали.

Здесь важно найти оптимальную скорость перемещения фена вдоль трещины, чтобы не перегреть деталь (а то она покоробится), но и равномерно проплавить сварочный шов. Но как правило даже новички, за несколько попыток уже знают, с какой скоростью перемещать аппарат. Естественно сначала лучше потренироваться на какой нибудь ненужной пластмассовой детали.

После сваривания трещины или фрагмента бампера (или другой детали) необходимо зашкурить поверхность, затем обезжирить и перешпаклевать специальной шпатлёвкой для пластика. После этого опять шкурим, чтобы выровнять поверхность (затем матуем всю деталь 600-ой шкуркой), а после грунтуем и красим. Подробнее об этом можно почитать вот тут, а ещё подробнее вот здесь.

Ниже я привожу маркировки пластмасс, существующих в природе, которые можно выявить по их физическим свойствам, описанными слева перед каждой строкой маркировок. Это позволит уточнить тип пластика и уже по нему подобрать присадочный материал (пруток) для сварки.

МЕТОДЫ ОПРЕДЕЛЕНИЯ МАРКИРОВКИ ПЛАСТМАССЫ ПО ФИЗИЧЕСКИМ СВОЙСТВАМ.

Прозрачность.

Прозрачный-непрозрачный: ABS, MF, PA, PE, PF, POM, PP, PS, PTFE, PUR, PVC-U, PVC-PUF, EP.

Прозрачный: CA, PC, PMMA, PS, PVC-P,UP.

Качество на ощупь.

Восковистость: PE, PP, PTFE.

Твёрдость-пластичность: ABS, CA, MF, PA, PC, PMMA, PF, POM, PPS, PPO, PS, PUR, PVC-U, UF, UP, EP.

Разрыв при растяжении.

Нет разрыва: PA, PE, PP, PPS, PVC-U, PVC-P.

Мягкий разрыв-тянучесть: ABS, PC, POM, PPO, PUR, PVC-U.

Хрупкий излом: MF, PMMA, PF, PS, UP, EP.

Плавучесть в воде.

Плавает: PE, PP, PPS, PUR.

Тонет: ABS, CA, MF, PA, PMMA, PF, POM, PPO, PS, PTFE, PVC-U, PVC-P, EP.

Горючесть.

Воспламеняемый: ABS, CA, PA, PE, PMMA, POM, PP, PS, PUR, UP.

Трудновоспламеняемый: MF, PC, PPS, PPO, PVC-U, PVC-P, UF, EP.

Самозатухающий: MP, PA, PC, PP, PPO, PTFE, PVC-U, PVC-P, UF.

Коптящий: ABS, CA, PC, PS, UP, EP.

Некоптящий: PA, PE, PMMA, POM, PP, PPS, UF.

Пламя.

Жёлтое, яркое: ABS, MF, PC, PMMA, PF, PS, PUR, UF, UP, EP.

Светлое с голубым: PE, PP, PPS.

Голубоватое: PA, POM.

Жёлто-зелёное: CA, PVC-U, PVC-P.

Запах при нагреве.

Восковатый: PE, PP, PPS.

Роговины: PA.

Сладковатый: ABS, PMMA, PS, UP.

Смолы, дёгтя: PP, PPO.

Резкий, едкий: POM, PUR, PVC-U, PVC-P, EP.

Рыбы: MF, POM, UF.

Бумаги, уксуса: CA, PF.

Не типичный: PC, PTFE.

Растворимость в тетрахлоруглероде.

Клеится: PS.

Становится матовым: PPO.

Не клеится: ABS, CA, MF, PA, PC, PE, PMMA, PF, POM, PP, PPS, PTFE, PVC-U, PVC-P, UF, UP, EP.

Растворимость в уксусе, эфире.

Клеится: ABS, PC, PPO, PS.

Становится матовым: CA.

Не клеится: MF, PA, PE, PMMA, POM, PP, PPS, PTFE, PVC-U, PVC-P, UF.

Устойчивость к царапанию ногтем.

Устойчив: ABS, CA, PA, PC, PMMA, PF, POM, PP, PPS, PPO, PS, PVC-U, UF, UP, EP.

Не устойчив: PE, PTFE, PVC-P.

Благодаря выше написанным данным, можно определить тип пластмассовой детали, если на ней нет маркировки, и уже зная это, можно будет покупать присадочный пруток такого же состава (или искать на разборке кусок пластика такого же состава, чтобы порезать его на прутки). Ведь чтобы сварка вашего пластмассового бампера или другой детали, прошла качественно, нужно подобрать присадочный материал точно такого же состава, ведь только однородные по составу пластиковые детали, хорошо свариваются между собой.