Гибка металла и инструмент для этого.

Гибка металла является самой распространённой операцией при ремонте, или при изготовлении новых фрагментов деталей кузова автомобиля, или мотоцикла (взамен сгнивших), или при изготовлении с нуля новых деталей из листового металла, для кузова автомобиля, или навески мотоцикла, чоппера (кастома). Ну или просто при изготовлении различных деталей в быту. В этой статье, больше рассчитанной на новичков, мы рассмотрим основные приёмы гибки листового и полосового металла вручную, а так же самые распространённые инструменты и оборудование для этого дела.

Основные сведения о процессе гибки листового или полосового металла.

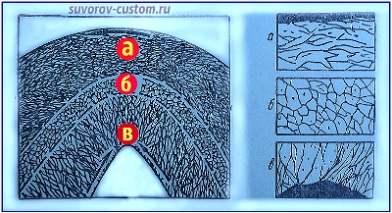

В процессе гибки металл (листовой, прутковый и т.д) подвергается одновременному действию растягивающих и сжимающих сил. При этом на наружной стороне детали из металла или сплава в месте изгиба волокна металла растягиваются и их длина увеличивается. А на внутренней стороне детали волокна наоборот сжимаются и длина их укорачивается. И только нейтральный слой (нейтральная линия — см. рисунок 1) в момент изгиба не испытывает ни растяжения ни сжатия и длина нейтральной линии после изгиба детали не меняется.

Изменения в структуре металла из-за деформации после гибки заготовки: а- растянутые волокна, б — нейтральный слой, в — сжатые волокна.

На рисунке 1 хорошо видны изменения в структуре металла в месте изгиба детали и верхние слои металла, отмеченные на рисунке буквой А (зона А) растянуты, а нижние слои, отмеченные буквой В (зона В) ощутимо сжаты (деформированы). Ну а структура металла в зоне Б (в средней части детали, в так называемой нейтральной линии) сохраняется практически без изменений.

При гибке металла следует учесть, что когда напряжения изгиба не превышают предела упругости материала (металла или сплава), то деформации детали будут упругими, а после прекращения приложения силы для изгиба, деталь принимает свой первоначальный вид (форму). А для получения определённой нужной изогнутости детали следует приложить силу изгиба, которая превысит предел упругости детали и тогда деформация детали уже будет пластической и деталь изменит свою первоначальную форму.

В процессе гибки листовых заготовок, пластическая деформация всегда сопровождается упругой деформацией и поэтому в согнутой на некоторый угол детали, после прекращения давления силы изгиба (после снятия напряжения) происходит явление распружинивания, при котором угол изгиба согнутой детали всегда становится несколько бóльшим, то есть деталь немного выпрямляется, после прекращения приложения усилия.

А угол, на который распрямляется деталь, зависит от упругости и толщины материала, и так же от радиуса гибки, и из-за упругой отдачи (пружинения) называется углом упругой деформации. При изготовлении различных деталей методом гибки металла, всегда следует учитывать пружинящие свойства разных металлов и сплавов, которые конечно же бывают разные.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Но на практике как правило заранее не так просто точно определить угол пружинения различных материалов и поэтому оснастку, предназначенную для производства точных деталей методом гибки, приходится дорабатывать не один раз. Но существует и другой вид гибки, при котором получаются нужные и точные углы и радиусы изгиба. Это так называемый вид гибки с растяжением, при котором деталь при гибке подвержена растяжению при помощи добавочного растягивающего усилия и при этом все волокна сечения детали испытывают растяжение.

При этом наблюдается лишь некоторое сокращение сечения, а угол и радиус изгиба остаются без изменения. В слесарной работе наибольшю популярность получили гибочные работы, которые основаны на принципе простого гиба, то есть с учётом пружинения материала деталей.

Основные приёмы ручной гибки металла.

Ручную гибку деталей из тонкого материала осуществляют не с помощью ударов, а сглаживанием. А гибку металлических заготовок из полосового или листового материала толщиной более 0,5 мм (а так же прутка диаметром более 4 мм) производят на оправках с помощью ударов молотком. При этом форма применяемой оправки разумеется должа соответствовать форме изгибаемого профиля и с учётом деформации материала.

При холодной гибке листового материала из разных металлов (сплавов) всегда следует учитывать наименьшие радиусы, которые у разных сплавов могут быть разными. Это показано в таблице ниже.

Если же необходимо изготовить какую то профильную деталь с меньшим радиусом, чем указано в таблице, то такую деталь обязательно следует нагреть до красна и только после этого производить гибку. Иначе возможно возникновение трещин и порча заготовки.

И ещё важный нюанс: в таблице выше указаны значения минимальных радиусов гибки листового материала вдоль волокон проката. Если же производить гибку металла (сплава) поперёк волокон проката, то радиусы гибки можно увеличить примерно в два раза (без порчи заготовки) и не нагревая её. Надеюсь с этим понятно, идём далее.

Гибка деталей под углом 90 градусов.

Перед гибкой заготовку необходимо зажать в тисках так, что бы линия изгиба располагалась на уровне верхней кромки губок тисков (или легкосплавных нагубников). При этом гибку как правило производят в два приёма.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

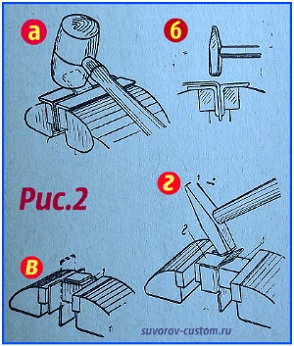

Сначала бьём по верхней части заготовки (см. рис 2 а) молотком, расположенным под углом в 45º к заготовке, а после этого наносим удар (или удары) внизу у губок тисков, молотком, расположенным под углом в 90º (см. рис 2 б).

Сначала бьём по верхней части заготовки (см. рис 2 а) молотком, расположенным под углом в 45º к заготовке, а после этого наносим удар (или удары) внизу у губок тисков, молотком, расположенным под углом в 90º (см. рис 2 б).

В работе используем как металлические молотки (для гибки стальных заготовок), так и деревянные, капролоновые, или медные молотки (для гибки заготовок из мягких сплавов), которые не портят гладкой поверхности мягкосплавной заготовки.

Но угол в месте перегиба детали лучше формировать с помощью стального молотка, у которого боёк имеет немного сферическую и гладкую отполированную (зеркальную) поверхность. При этом наносим равномерные удары по заготовке (в районе губок) всей поверхностью бойка молотка.

Ну а гибка заготовок, которые имеют несколько углов под 90º (прямых углов) как правило производится на специальных оправках, которые зажимаются в мощных тисках. При гибке металла с помощью оправок, на заготовках заранее размечаем линии загиба.

Далее на оправке 1 (см. рис 2 в) загибаем две взаимно параллельные полки. Две полки с другой (противоположной) стороны загибаем зажав заготовку между двумя оправками 2 и 3 (см. рис 2 г).

В работе сами полки на детали как правило загибают с помощью медных, капролоновых, или деревянных молотков (особенно на деталях из мягких сплавов), а сами углы загиба далее формируем нанесением ударов стальным молотком (удары наносим в районе кромки оправок, в районе их углов).

Гибка деталей из стального листа под углами, отличными от 90º.

Заготовки с такими углами гнут на специальных оправках, у которых размеры и форма соответствует размерам и профилю (форме) готовой детали.

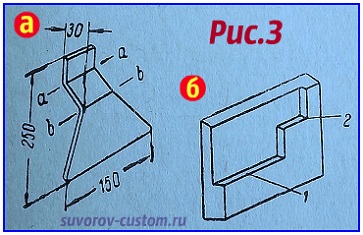

Например для гибки детали, показанной на рисунке 3 а, по линиям аа и бб применяют оправку, показанную на рисунке 3 б.

У такой оправки полка 1 служит для упора заготовки при её гибке по линии бб. А полка 2 служит для упора тонкого конца заготовки для её гибки по линии аа.

Гибка скобы из листового металла.

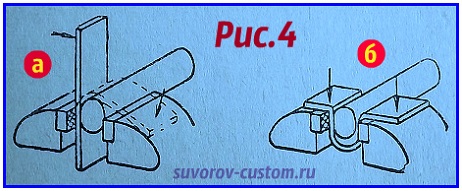

При гибке скобы из стального листа (точнее из стальной полосы) используем оправку цилиндрической формы (по сути обычный отрезок стального прутка нужного диаметра).

И разумеется диаметр оправки (прутка) должен соответствовать размеру паза изготавливаемой скобы.

При гибке скобы на оправке, последовательность работ и направление ударов показаны стрелками на рисунке 4 а и 4 б.

Гибка хомутика из полосового листового металла.

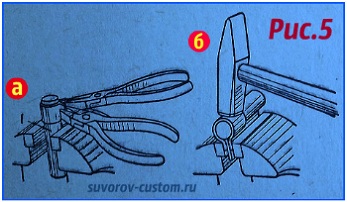

Для изготовления хомутика сначала на заготовке из стальной полосы нужной ширины размечаем маркером (или чертилкой) места сгиба. В работе опять же используем оправку из прутка нужного диаметра, который соответствует внутреннему диаметру отверстия будущего хомутика.

Зажимаем оправку 1 в тисках вертикально (см. рис 5 а) и по заранее размеченным на стальной полосе рискам, с помощью двух плоскогубцев предварительно изгибаем заготовку хомутика по оправке (рис 5 а).

Ну а далее окончательное формирование профиля хомутика производим с помощью молотка, при этом поджав концы полосы (по рискам) в тисках и далее окончательно зажимаем и обстукиваем молотком — рис 5 б.

Гибка втулки из стального листа.

Изготовить крупную деталь такой формы можно с помощью вальцев, но вот мелкую втулку изготовить с помощью вальцев не получится, зато такую деталь можно изготовить как описано ниже, опять же с помощью тисков и цилиндрической оправки (прутка) нужного диаметра.

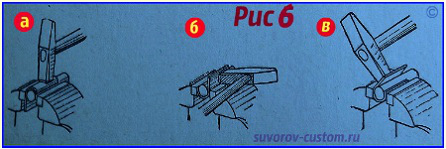

Последовательность работ (переходов) при гибке цилиндрической втулки на оправке показана на рисунке 6 а, б и в.

Последовательность работ (переходов) при гибке цилиндрической втулки на оправке показана на рисунке 6 а, б и в.

Следует отметить, что при изготовлении такой детали необходимо соблюдать аккуратность, так как слишком сильными и неточными ударами молотка возможно деформировать деталь.

Новичкам в работе лучше использовать мягкие молотки (медные, капролоновые, текстолитовые, или деревянные) особенно для заготовок из мягких сплавов и из слишком тонкого листового материала.

Гибка в приспособлениях.

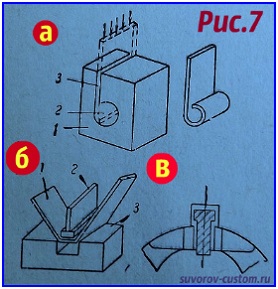

Простейшие приспособления для гибки металла конечно же сокращают затраты ручного труда и при этом улучшают качество гибки. К примеру при изготовлении шарнирного навеса (петли) для дверей, работа существенно облегчается и улучшается её качество при использовании несложного приспособления, показанного на рисунке 7 а.

Это приспособление в корпусе 1 имеет прорезь 3 в которую вставляем полосу листового металла 2.

Это приспособление в корпусе 1 имеет прорезь 3 в которую вставляем полосу листового металла 2.

Далее наносим не сильные и равномерные удары по верхней кромке заготовки (вместо ударов можно использовать давление губок тисков или простейшего пресса) при этом нижняя кромка стальной полосы упирается в отверстие, просверленное в корпусе приспособления и при давлении на верхнюю кромку полосы она внизу начинает изгибаться, при этом повторяя диаметр отверстия приспособления.

Другое простейшее приспособление, показанное на рисунке 7 а, позволяет изготовить фигурную деталь из листового металла, или полосы (что будет применяться — лист или полоса зависит от ширины такого приспособления). Фигурная деталь (ушко) изготавливается в два приёма, первый из которых показан на рисунке 7 б, а второй приём на рисунке 7 в.

Для начала стальную полосу 1 укладываем в приспособление 3 (так называемая матрица) и заготовка изгибается под действием давления оправки 2 (так называемого паунсона). Ну а далее вторым приёмом заготовка окончательно обжимается уже в тисках (рис. 7 в). Следует отметить, что ширина паунсона должна быть ýже ширины канавки в матрице на две толщины листового материала, который будет изгибаться.

Гибка пруткового материала под углом 90º.

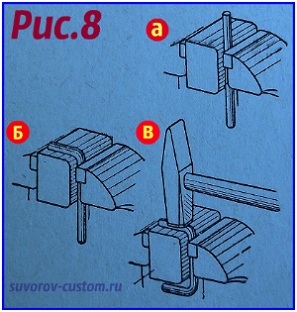

Гибку деталей из проволоки, которая не толще 3 мм можно выполнить плоскогубцами, а проволока толще 3 мм (пруток) изгибается в тисках или на оправках. Например при изготовлении скобы сначала отрезаем заготовку нужного размера и размечаем места изгиба, ну и далее вертикально зажимаем в тисках через оправку (кубик) — см. рис. 8 а.

Теперь с помощью молотка загибаем первый конец заготовки, пока он полностью не прижмётся к верхней поверхности оправки (см. рис 8 б).

Затем переворачиваем заготовку и таким же способом загибаем второй конец детали (рис. 8 в).

Ну а форма и размеры оправки конечно же зависят от размеров скобы и чем скоба шире, тем и оправка шире (и наоборот).

Изготовление ушка на оправке (гибка прутка или проволоки).

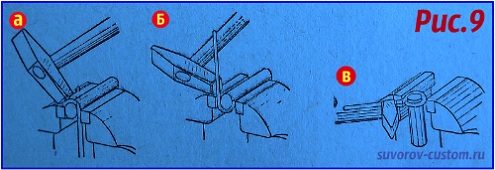

Ушко из тонкой проволоки конечно же можно изогнуть плоскогубцами (круглогубцами). Но при толщине проволоки более 3 мм или более толстого прутка изогнуть ушко возможно на круглой оправке, зажатой в тисках. Для начала на отрезанной на нужную длину заготовке отмечаем от конца расстояние, которое будет равно половине длины окружности будущего ушка (делаем риску).

Далее зажимаем заготовку в тисках в вертикальном положении да так, чтобы ранее отмеченная риска расположилась точно на уровне верхней поверхности губок тисков — это показано на рис. 9 а.

Далее зажимаем заготовку в тисках в вертикальном положении да так, чтобы ранее отмеченная риска расположилась точно на уровне верхней поверхности губок тисков — это показано на рис. 9 а.

Теперь можно изгибать проволоку с помощью молотка, ударяя его бойком в местах прилегания проволоки к оправке, до того момента как будет изогнута половина ушка (при этом загнутая проволока упрётся в противоположную губку тисок — рис .9 а).

Когда одна половина ушка загнута, теперь нужно будет отжать заготовку вместе с оправкой и перевернув их зажать снова (как показано на рисунке 9 б), ну и далее загнуть ударами молотка вторую половину ушка. Теперь остаётся окончательно сформировать профиль ушка, в работе сочетая удары молотка с обжиманием губками тисков — эта операция показана на рисунке 9 г.

Выше мы рассмотрели простейшие методы ручной гибки, а ниже рассмотрим оборудование для механизированной гибки деталей. Конечно же описать всё оборудование не получится, так как нельзя объять необъятное в одной статье. Но основные приспособления для механизированной гибки я постараюсь описать, а на некоторые будут даны соответствующие ссылки, кликнув на которые уважаемый читатель сможет перейти на другую статью и изучить её более подробно.

Приспособления и оборудование для механизированной гибки металла.

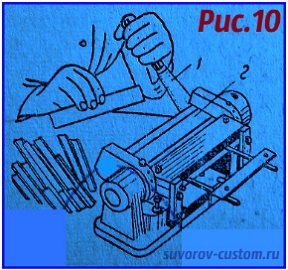

Настольные приспособления для гибки с ручным приводом. В приспособление, показанное на рисунке 10 заготовку зажимают между столом и верхней объёмной планкой 2, да так, чтобы кромка заготовки выступала на расстояние, равное ширине загибаемой кромки.

А гибка полки на детали осуществляется с помощью поворота рукоятки 1. В более совершенных станках такого типа можно изменять угол загиба, регулируя расстояние между столом и верхней планкой.

А гибка полки на детали осуществляется с помощью поворота рукоятки 1. В более совершенных станках такого типа можно изменять угол загиба, регулируя расстояние между столом и верхней планкой.

К настольным приспособления для гибки кромок деталей из листового материала на разный профиль — относится и зигмашина, показанная на фото справа.

Подробно о зиговочной машине я написал отдельную статью и желающие могут почитать её здесь.

Некоторые зигмашинки можно закреплять как на столе (с помощью струбцины) так и на полу, на отдельно изготовленном из профильной трубы подиуме (как на фото справа).

Листогибочные машины. К таким машинам относятся гибочные станки, которые предназначены в основном для продольной гибки листового материала.

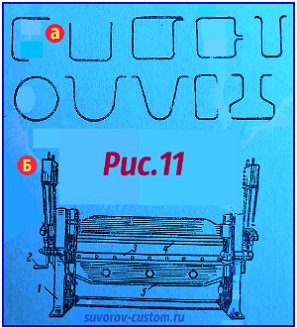

За один ход механизма станка производится одна несложная операция, позволяющая изогнуть листовой материал в профиль, показанный на рисунке 11 а. А более сложные профили сгибаются на станке за несколько операций.

Сам станок показан на рисунке 11 б и состоит из двух стоек 1, которые жёстко соединены между собой с помощью стола 3. У станка имеется прижимная траверса 4 и поворотная траверса 5.

Сам станок показан на рисунке 11 б и состоит из двух стоек 1, которые жёстко соединены между собой с помощью стола 3. У станка имеется прижимная траверса 4 и поворотная траверса 5.

Поворот траверсы на углы до 180 градусов на станках лёгкого класса производится вручную с помощью ручки 2. У станков тяжёлого класса поворот траверсы осуществляется механическим или гидравлическим приводом.

Для осуществления гибки листовой материал укладывается на стол 3 и далее прижимается к нему с помощью траверсы 4, после чего вращением поворотной траверсы 5 конец листовой заготовки загибается до требуемого угла.

К простейшим листогибочным машинам (станкам) относится и листогиб, изготовление которого я описал вот в этой статье.

Листогибочные прессы. Листогибочные прессы позволяют выполнить разнообразные гибочные работы быстро, эффективно и точно, но применяют их как правило на производстве, так как стоят они не мало и они имеют довольно большие габариты и вес.

Используют их от простейшей гибки кромок до гибки сложных профилей в одной или нескольких плоскостях под разными углами, или же по плавной кривой разного вида.

Используют их от простейшей гибки кромок до гибки сложных профилей в одной или нескольких плоскостях под разными углами, или же по плавной кривой разного вида.

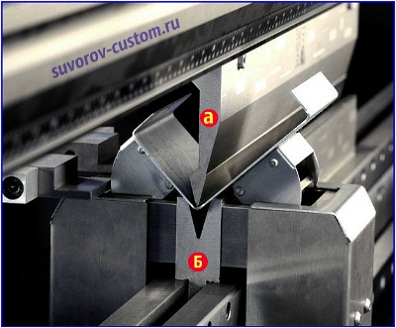

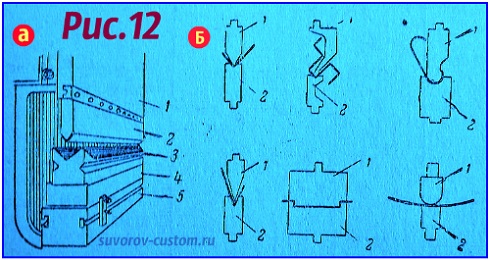

Гибка различных профилей осуществляется с помощью паунсона 2 (см рисунок 12 а и фото справа чуть ниже) и паунсон крепится на раме ползуна 1, а вдавливает паунсон материал в матрицу 3, которая крепится на подкладке 4, а та в свою очередь укладывается на плиту 5 пресса.

Паунсоны конечно же различаются по форме и радиусам гибки, в зависимости от требований к форме готовых деталей. Ну а рабочая часть матрицы строгается на строгальном станке чаще всего в форме угольника или прямоугольного паза.

Несколько разных по форме матриц 2 и паунсонов 1 показаны на рисунке 12 б, но разумеется форма может быть и иной.

Для получения требуемого профиля гибки металла с несколькими перегибами, гибку осуществляют в несколько приёмов с передвижением листовой заготовки каждый раз до установленного упора. Ну а число переходов равно числу перегибов на производимом профиле.

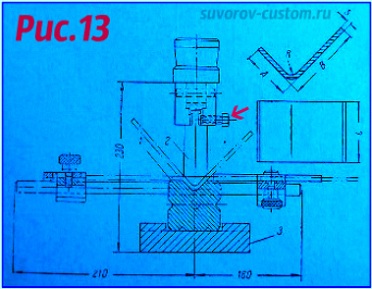

Механические прессы и универсальные штампы. Для механической гибки деталей небольших размеров как правило используют обычные механические прессы. А при серийном или мелкосерийном производстве рационально применение так называемых универсальных штампов. Пример такого штампа показан на рисунке 13.

Основными рабочисми деталями такого штампа являются сменные паунсоны 2 с разными профилями и матрицы 1. Для гибки деталей с профилем уголка на 90º (или другой угол) матрица представляет собой призму квадратного сечения, вдоль боковых граней которой сделаны угловые пазы различной глубины, которые предназначаются для гибки заготовок разной толщины.

Как видно из рисунка 13, матрицу закрепляют на плите 3 таким образом, чтобы паз (который соответствует нужному размеру гибки) был повёрнут в сторону паунсона (то есть вверх). А боковой сдвиг матрицы предотвращается двумя скреплёнными с плитой стойками.

А паунсон (который можно менять) с рабочим контуром обработанным с определённым радиусом, вставляется в паз паунсонодержателя двутаврового сечения и крепится там с помощью болта (или несколькими болтами, если длина паунсона, матрицы и детали достаточно большие).

В штампе, показанном на рисунке 12, можно выполнять гибку листового материала как по разным радиусам, так и под разными углами. В последнем случае изготавливают дополнительные комплекты паунсонов и матриц с нужными сечениями профиля (с нужными углами), который соответствует профилю будущей детали.

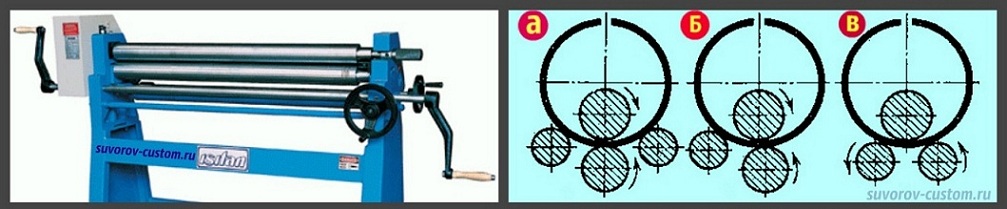

Листогибочные вальцы. Листогибочные вальцы позволяют сгибать листовой (и даже прутковый) материал в форму труб, половины трубы (четверти трубы и т.д.) и конусов.

Листогибочные вальцы состоят из двух нижних валков, которым придаётся вращательное движение и одного верхнего валка, который монтируется на откидном подшипнике, чтобы иметь возможность вынимать согнутые детали. Верхний валик приводится во вращение от действия силы трения о заготовку (о стальной лист).

Верхний валик имеет возможность перемещаться по высоте, чтобы иметь возможность при гибке придавать стальному листу нужный радиус загиба. Ну а если требуется изготовить детали с конической поверхностью, то верхнему валику придают требуемый уклон (вращая механизм подъёма валика только с одной стороны), который равен уклону образующей конической поверхности.

Привод двух нижних валков может быть как ручным (с помощью рукоятки), так с помощью электродвигателя с редуктором, нажимая на педаль с концевым выключателем.

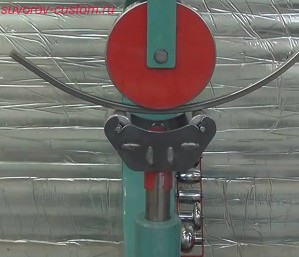

Нестандартные гибочные станки. Отдельную группу представляет очень полезный станок английское колесо, который показан на фото слева. Оно позволяет не только гнуть листовой металл в желоба (если одеть на верхний ролик резиновое кольцо), но и прокатывать различные неровности и имеет ещё много полезных свойств.

А если изготовить несложную насадку на английское колесо (как описано вот тут, она показана на фото справа) то этот станок позволит производить гибку прутка, уголка и другого профиля.

О станках для гибки труб — трубогибах я тоже написал отдельную статью, почитать которую желающие могут вот здесь.

Там описаны и показаны разнообразные варианты конструкций трубогибов, а так же описан сам процесс гибки труб. А эта статья надеюсь будет полезна начинающим мастерам, которым понадобилось произвести гибку металла какого то профиля, успехов всем.