Вытяжка металла — (формовка, выколотка).

Вытяжка металла является довольно распространённой операцией при производстве деталей автомобилей, или мотоциклов (да и вообще большинства транспортных средств) из стального листа и применяется повсеместно — от промышленного производства до обычной гаражной мастерской. В этой статье, рассчитанной больше на новичков, будут описаны операции, связанные с вытяжкой листового металла и придания плоской заготовке объёма, а так же способы, с помощью чего можно придать листовой заготовке объём.

Оговорюсь сразу, что в этой статье о промышленной вытяжке (формовке) листового металла с помощью специальных прессов (штампов) будет сказано не много, так как это промышленное оборудование недоступно для гаражной мастерской и главный упор будет дан на более простой ручной труд, который можно использовать даже новичкам, в обычной даже домашней мастерской.

Вытяжка металла — что это такое.

Вытяжка заготовок из листового металла— это формовочная операция, которая осуществляется на производстве в специальных вытяжных штампах (или вручную, но об этом ниже). С помощью этой операции происходит процесс превращения плоской листовой заготовки в объёмную (выпуклую) и полую деталь, имеющую замкнутый контур кромок. А получение полых объёмных деталей разной формы из полых и уже предварительно отштампованных заготовок, является повторной вытяжкой листового металла.

Процесс вытяжки осуществляют как без преднамеренного утоньшения стенок листовой заготовки, так и с утоньшением её стенок. При первом варианте вытяжка стального листа осуществляется без заранее рассчитанного изменения толщины стенок заготовки. А во втором варианте вытяжка осуществляется за счет заранее рассчитанного изменения поперечного сечения детали и утоньшения её стенок. Вообще утоньшение стенок при вытяжке происходит в любом случае, но как было описано выше — с расчётом и без.

Вытяжка листового металла бывает обычной и глубокой. При глубокой вытяжке стального листа избыточный объём листового материала как правило является причиной образования морщин (складок) на заготовке. И чтобы получить полую выпуклую заготовку вытяжкой без получения складок, следует нагревать заготовки, получать объём в несколько приёмов и иметь сравнительно небольшую разницу между диаметром заготовки и диаметром цилиндра.

А за одну операцию вытяжки можно получить отштампованные детали относительно небольшой высоты. Ну а для того, чтобы предотвратить образование складок, следует применять штампы, в которых листовая заготовка перед началом процесса вытяжки прижимается к поверхности матрицы специальным прижимом, так называемым «складко-держателем».

И как было сказано выше, при глубокой вытяжке эту операцию осуществляют в несколько приёмов (в несколько переходов), в зависимости от соотношения высоты и диаметра формуемой листовой заготовки, а также в зависимости от относительной толщины стенок детали. И в несколько приёмов осуществляют вытяжку с постепенным уменьшением диаметра заготовки, а так же с увеличением высоты полости вытягиваемой заготовки.

При глубокой вытяжке степень деформации металлического листа, который образует стенки заготовки, возрастает по мере удаления от дна заготовки к её кромкам. И следует отметить, что в донышке детали металлический лист почти не испытывает пластической деформации, а у кромок заготовки металл испытывает наибольшие структурные изменения, а в районе стенок металлический лист испытывает наибольшее растяжение.

При вытяжке металла следует учитывать коэффициент вытяжки m . Коэффициент вытяжки — это отношение диаметра d готовой детали к диаметру D изначальной заготовки.

При вытяжке и формовке какой то детали из листового металла, каак знают многие, применяют специальные прессы (штампы), развивающие давление в несколько тонн и которые вдавливают паунсон в матрицу, размеры и форму которых принимает заготовка при её формовке (соответственно заготовка укладывается между паунсоном и матрицей). Наглядно применение простейшего пресса, паунсона и матрицы я описал вот здесь, при выдавливании выпуклостей на листовом металле обода колеса, который имеет толщину 2,5 мм.

Однако при формовке (вытяжке) следует учесть, что чем больше радиус закругления листового материала, тем меньше напряжение в этом материале и соответственно меньше утоньшение стенок заготовки. Но если сделать слишком большой радиус закругления кромок матрицы, то это приведёт к образованию складок на формуемой детали.

И радиусы закруглений кромок на матрице делают в зависимостиот толщины материала заготовки и глубины её вытяжки и вычисляют опытным путём, в зависимости от пластичности разного листового материала (металла или сплава).

Ну а радиус закругления пуансона по возможности делается равным радиусу закругления матрицы, если лист не слишком толстый. Однако при более глубокой вытяжке и использовании более толстого материала, радиус и другие размеры паунсона (его высота и диаметр) может быть взят и значительно меньшим, соответственно требуемой форме формуемой заготовки и толщины материала.

Следует помнить, что минимально допустимый радиус закругления пуансона должен быть равен толщине вытягиваемого материала умноженной на два (удвоенной толщине). И если радиус закругления кромок пуансона будет слишком мал, то это приведёт к значительному утоньшению материала заготовки, или заклиниванию детали между паунсоном и матрицей.

Как правило зазор между пуансоном и матрицей в промышленных вытяжных штампах делают по наибольшей допустимой толщинелистового материала, который будет использоваться при вытяжке, причём делают ещё и с добавкой на утолщение краёв детали при её вытяжке.

Ну а для окончательного перехода при вытяжке заготовки с заданным наружным размером детали, зазор в так называемом»бутерброде» (паунсон-заготовка-матрица) устанавливают за счет пуансона. А если при вытяжке имеется заданный внутренний размер готовой детали, то нужный зазор делают за счет наружной поверхности матрицы. Ну а в процессе вытяжки, при всех переходах формовки детали, (кроме последнего окончательного), направление зазора не учитывают, так как это не имеет значения.

Вытяжка металла с использованием ручной выколотки.

Ну а теперь мы переходим к более интересной обработке листового материала, с точки зрения гаражных мастеров и вообще более простого гаражного оборудования. Вид ручной обработки листового материала, который будет описан ниже, не смотря на простейший инструмент и простейшее оборудование, (по сравнению с заводским оборудованием), позволяет сделать многое и придать листовому металлу практически любую форму.

Формовка, вытяжка, выколотка или дифовка — это очень древний вид холодной обработки листового металла (сплава), который применялся ещё всредневековые времена для изготовления щитов, шлемов рыцарских доспехов. Сам процесс обработки осуществляется с помощью ударов молотка (киянки) от который материал за счёт своей элластичности изгибается, вытягивается, садится и в результате этого принимает нужную форму.

Следует отметить, что от кузнечной ковки этот вид деятельности отличается тем, что он осуществляется в холодном состоянии (как известно многим — при кузнечной ковке маталл нагревается докрасна). И в большинстве случаев ручная выколотка или дифовка (что в принципе одно и то же) применяется для листового материала не толще 2 мм., а кузнечные работы производят из массивных заготовок.

И ещё следует написать, что выколотка (дифовка) так же отличается и от чеканки, так как здесь не используют чеканы (специальные деревянные инструменты для выдавливания при чеканке), а используется только лишь молоток, или киянка, или механический молоток (о механическом молотке я как нибудь напишу отдельную статью, когда закончу его изготовление).

Кстати, хочу заметить, что примером крупных работ, выполненных с помощью выколотки, была сделана статуя Свободы в Америке (на острове Либерти на входе в гавань города Нью-Йорк), которая была выколочена из медных листов, имеющих толщину 2мм. Также по этой технологии была изготовлена и наша отечественная крупная скульптура «Рабочий и колхозница».

Многие видели эту скульптуру в начальных кадрах фильмов, которые были сняты на киностудии «Мос-фильм». Но мало кто знает, что этот выдающийся монумент (высота фигуры мужчины и женщины достигает 24 метра!) выколочен вручную из листовой хромо-никелевой нержавеющей стали, имеющей толщину около 1 мм.

Также ручная выколотка применялась в прошлом веке на многих автомобильных заводах для формовки деталей автомобиля (до появления штампов) а в большинстве кастом мастерских детали машин и мотоциклов изготавливают этим способом и по сей день. Кстати примеры работ, по изготовлению деталей мотоциклов можно найти и у меня на сайте в рубрике тюнинг мотоцикла (одну из работ можно почитать и посмотреть вот здесь, а так же в видеоролике чуть ниже).

Выколотку (дифовку) можно условно разделить на три вида: механизированная выколотка, ручная свободная выколотка и выколотка по болванке (модели). Однако всё это условно и при изготовлении множества деталей из листового материала можно использовать любой вид, а так же чередовать разные виды обработки даже для одной детали.

Конечно же всё зависит от поставленных задач, творческих планов, от фантазии и от форм деталей которые требуется получить в итоге. Все виды ручной обработки листового металла каждый мастер выбирает сам и в процессе накопления опыта и оборудования, уже может понять что использовать в каком то конкретном случае и для какой детали.

Технология ручной выколотки.

Как было упомянуто мной выше, свободная ручная выколотка листового металла является древнейшим видом обработки, но она применяется и сейчас во многих кузовных и кастом-мастерских. Основная задача при выколотке (дифовке) — это создание объёмного полого изделия из листового металла (сплава). Эта техника состоит из нескольких последовательных процессов (в основном 3 основных процесса).

Один из процессов заключается в расплющивании листовой заготовки на плоской наковальне с помощью стального молотка, где получается увеличение площади листа за счёт уменьшения его толщины. Расплющивание происходит если равномерно ударять молотком по всей поверхности листовой заготовки.

Следует учесть, что если наносить удары молотком по небольшому участку заготовки (например по её середине) не затрагивая краёв заготовки, то она будет не только расплющиваться и уменьшаться по толщине в местах ударов, но будет одновременно девормироваться образовывая сферическую поверхность, которая будет вогнутая со стороны ударов и выпуклая с противоположной стороны. Сферическая поверхность будет образовываться потому, что нетронутые ударами края заготовки (которые остались толще в поперечном сечении) не дадут листовому металлу раздаваться в стороны.

Кстати сферическую (или выпуклую) поверхность листовой заготовке гораздо быстрее и эффективнее сделать не на плоской и твёрдой наковальне, а на мягкой кожаной подушке (как на фото слева), набитой песком или дробью (или на деревянном пеньке с углублением) и этот процесс я как раз показываю в своих видеороликах у меня на канале Ютуба (канал Suvorov-Castom) и один из видеороликов показан чуть выше.

Второй процесс обработки — это сгибание листового металла, при котором вогнутая сторона заготовки испытывает сжатие, а выпуклая сторона перетерпевает растяжение. Сгибание стальной заготовки осуществляют с помощью молотка или киянки на гладком ребре наковальни (кстати боёк инструмента может быть стальным отполированным, или из мягкого материала, или сплава — об инструменте я напишу подробнее ниже).

Сгибание заготовки можно выполнить по радиусу и под углом, по дуге, по кривой, или просто по прямой линии и всё зависит от творческих задач, а так же от выбора формы ребра фасонной наковальни. При сгибании происходит ещё и вытяжка металла.

Третий процесс — это осадка металла, при которой увеличивается толщина листового металла (в поперечном сечении). Вообще осадка в большинстве случаев применяется для сжатия кромок листового металла. Чтобы сжать листовой металл у кромок можно использовать также и Шринкер, о котором я подробно написал вот здесь.

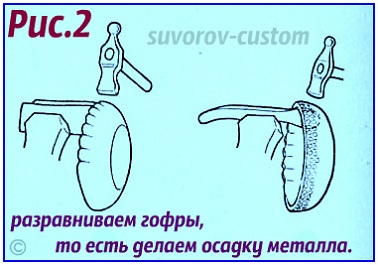

Но у кого нет шринкера, то для сжатия используют осадку металла, перед которой производится гофрирование кромок заготовки. А после гофрирования они осаживаются молотком или плоской лопаткой (см. фото справа) и этот процесс я наглядно показал в видеоролике ниже.

Там показана более совершенная гофрилка (как на фото слева), но можно использовать и более простую, представляющую два конических штыря (я их показал в видео).

Гофрирование и осадка листового металла является более сложным процессом чем обычная формовка и требует некоторых навыков, которые приходят с опытом.

Однако в большинстве мастерских уже не используют сжатие металла с помощью осадки (и гофрилок) и как правило применяют Шринкер и Стретчер. Но всё же для новичков следует написать несколько строк об осадке с помощью гофрирования.

Гофры на листовом металле (сплаве) по возможности должны быть низкими и широкими — так их легче выводить (осаживать). А узкие и слишком высокие гофры при осадке нагоняются друг на друга и при этом могут образовываться трудноустранимые складки и даже трещины в листовом металле. Так же важно чтобы гофры не были подсечены или завалены на одну сторону.

Ну и ещё важно чтобы рабочие поверхности губок гофрилки были отполированы до зеркального блеска и закалены. Это позволит не оставлять на поверхности листового металла (сплава) царапины и другие повреждения, а твёрдость полученная закалкой позволит не изнашиваться губкам гофрилки довольно длительное время.

Инструменты и приспособления.

При выколотке (дифовке) вручную применяются различные опорные и ударные инструменты. Из ударных инструментов следует иметь различные по форме бойков молотки и киянки, которые изготавливают из различных материалов.

Молотки могут быть из прочных сталей и их бойки должны быть обязательно отполированы и закалены. Так же молотки могут использоваться с бойками из материалов имеющих меньшую твёрдость, чем обрабатываемая заготовка. Например молотки изготавливают из меди, датуни, бронзы, алюминия и даже свинца. А киянки могут быть из прочных пластиков, твёрдой резины, текстолита, капролона, бука, граба, самшита, дуба и других подобных материалов.

Только деревянные молотки должны быть снабжены латунными кольцами вокруг бойков, чтобы предотвратить растрескивание древесины. При ударах молотками (или киянками) с мягкими бойками, обрабатываемый материал (особенно из мягких сплавов, типа алюминия) меньше гартуется и на обрабатываемой поверхности не остаётся царапин и засечек.

Однако если глубина вытяжки небольшая, то вполне можно использовать и стальные отполированные бойки, которые за счёт своей гладкой зеркальной поверхности так же не оставляют на поверхности заготовки никаких повреждений.

И я почти всегда пользуюсь молотками с сферическими стальными бойками (например таким как в видео выше и на фотографиях справа и слева), которые очень эффективны и работа по выколотке осуществляется гораздо быстрее.

Ручную выколотку для вытяжки металла производят на наковальнях изготовленных из стали, меди или свинца, а так же на деревянном пеньке (колоде) с углублением или на кожанной падушке. Также выколотку в некоторых случаях производят на специальных опорных приспособлениях, которые представляют из себя опорные стойки с закреплёнными на них наковаленками разной выпуклости, или имеющие различный изгиб. И разумеется форма опорной поверхности зависит от формы детали, которую в итоге необходимо получить.

Все опорные приспособления (например как на фото слева и справа — показаны мои самодельные наковальни разной выпуклости) можно изготовить самостоятельно из металлических болванок, что я и сделал. После обточки поверхности наковаленок их необходимо ошлифовать, отполировать и закалить. А некоторые опорные приспособления (в том числе и для механического молотка) вполне возможно выточить из болтов большого размера.

Но сейчас уже вполне возможно приобрести в интернет магазинах (или в автомагазинах в крупных городах) наборы различных поддержек (небольших наковаленок) предназначенные для кузовного ремонта.

Кроме ударных и опорных инструментов для вытяжки металла (ручной выколотки) потребуются и другие инструменты, с помощью которых необходимо вырезать листовой металл, подрезать его кромки и обрабатывать их.

Для этих целей подойдут распространённые слесарные инструменты: круглогубцы, плоскогубцы, ножницы по металлу (ручные или электрические), угло-шлифовальная машинка (болгарка), электро-лобзик, различные напильники, шлифовальные диски и прочие инструменты, которые я уже описывал, например в статьях про кузовной ремонт.

Практика вытяжки металла (ручной выколотки).

Конечно же формовку металла (его вытяжку с помощью выколотки) лучше наглядно посмотреть в одном из моих видеороликов на моём канале. Но всё же ниже следует написать основные моменты, так сказать азы ручной выколотки, например при изготовлении полусферы из листового металла. Ведь во многих изделиях изготовленных из листового металла имеются поверхности, близкие к сферическим.

Для наглядности вырежем из алюминиевого или медного листа два одинаковых круга, диаметром примерно 15 — 20 сантиметров (для новичков лучше начинать с более мягких сплавов, так как они более мягкие и эластичные, а по мере накопления опыта можно пробовать работать со сталью).

Уложив один из кругов на плоскую наковальню, далее можно равномерно проковать его молотком со стальным полированным бойком. После проковки заметим, что кружок остался плоским, но стал немного больше в диаметре, чем второй круг, который не подвергался обработке (проковке). Это значит, что в местах ударов листовой металл стал тоньше, но пропорционально увеличился по своей площади.

Теперь возьмём второй круг и начнём выколачивать его с середины, и постепенно, нанося удары по спирали, уходим к краям круга. Причём, приближаясь к краям кружка, постепенно уменьшаем силу ударов. При этом становится видно, что края круга начинают постепенно выгибаться, а в середине кружок приобретает вогнутость.

Причём там где вогнутость ( где наносились более сильные и частые удары) метал стал тоньше, а на краях, где ударов было меньше (и сила удара тоже) метал остался толще. А сам круг получил вогнутую с одной стороны поверхность, а с другой стороны выпуклую поверхность.

Теперь можно повторить проковку как первого (плоского) круга — чтобы увеличить его диаметр, так и второго выпуклого круга (чтобы увеличить его выпуклость). Проковав оба кружка несколько раз, в определённый момент можно будет почувствовать, что геометрическая форма и размеры заготовок из листового металла остаются неизменными, сколько бы усилий (ударов) мы не прилагали к ним.

А всё дело в том, что с листовым металлом произошло явление называемое наклёпом (или нагартовкой). То есть прокованный металлический лист сильно нагартован и в нём возникли большие напряжения, которые не дают заготовке изменять форму дальше.

Чтобы продолжить работу по вытяжке металла и увеличению его выпуклости (или по увеличению площади) необходимо снять напряжения с помощью отжига заготовки. Отжиг можно произвести с помощью газовой горелки, паяльной лампы, или просто на газовой плите. При этом сталь, медь, латунь или бронзу следует нагреть докрасна и дать заготовке медленно остыть.

А вот для отжига алюминиевых сплавов разумеется требуется более низкая температура (ведь температура плавления алюминия составляет 680º) и алюминий нельзя нагреть до красна — он попросту расплавится. Для того чтобы понять насколько греть, есть несколько способов: например начертить через всю поверхность алюминиевой заготовки линию хозяйственным мылом и как только линия начнёт чернеть, нагрев заготовки прекращаем.

Ещё один вариант — это нанести копоть на поверхность заготовки, если на газовой горелке перекрыть кислород и добиться горения одного лишь газа, который и закоптит поверхность детали. После того,, как заготовка станет чёрной от копоти, открыв кислород добиваемся нормального пламени и начинаем греть деталь, пока копоть не исчезнет. Обязательно греем поверхность постоянно перемещая горелку, не задерживаясь на одном месте.

После отжига листовой металл (или сплав) снова становится ковким, пластичным и мягким и можно снова продолжать работу по вытяжке металла выколоткой, до тех пор, пока заготовка вновь не нагартуется.

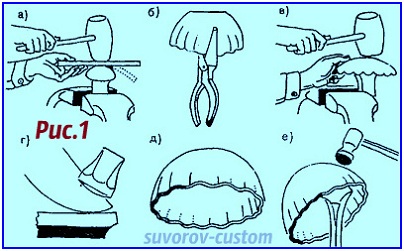

Последовательность операций по выколачиванию полусферы не сложна даже для новичков и показана на рисунке 1 и 2 слева и справа. Выколачивать полусферу можно на плоской наковальне, но лучше чтобы она имела кое какую выпуклость.

А ещё лучше и быстрее выколотить объём, как я уже говорил, с помощью кожаной подушки (фото выше), набитой песком или дробью, или уложив заготовку на углубление в деревянном пеньке (как показано на видео ниже, где я изготавливаю фару из плоского стального листа).

При первоначальной проковке заготовки глубина полусферы должна составлять где то одну шестую часть радиуса круглой заготовки. После проковки необходимо нанести на кромки заготовки гофры (как показано на рисунке или в видео). При нанесении гофров с помощью гофрилки следует стараться чтобы гофры (желобки) были направлены на центр круга и имели плавные поверхности. А высота каждого желобка должна быть примерно равна его ширине.

После нанесения гофров необходима следующая операция, которая уже была описана выше — осадка. Она осуществляется с помощью молотка с немного сферическим (полукруглым) бойком, или плоской лопаткой, которую я использую в видео по изготовлению модели крыла мотоцикла (для алюминия лучше использовать пластиковые киянки). После простукивания гофров молотком, киянкой или лопаткой, там где были гофры листовой металл станет толще, чем был.

За счёт этого диаметр заготовки (или радиус крыла мотоцикла — о изготовлении крыла и нанесении гофров на крыле читаем тут) станет меньше. После осадки гофров необходимо опять немного выколотить середину, при этом добиваясь плавного перехода от середины к краям.

Но как правило, на этом этапе работы, полусфера пока ещё не имеет достаточной глубины (выпуклости), ведь готовая полусфера должна быть равна половине её диаметра. Значит заготовку снова нужно отжечь, заново нанести гофры, выполнить осадку и опять выколотить середину с плавным переходом к краям.

Изготовление полусферы это основа для новичков, которые впоследствии желают сделать какие то более сложные объёмные детали из листового металла. И впоследствии опыт в формовке и вытяжке металла придёт и каждый поймёт, что при изготовлении различных изделий, имеющих более сложную форму (например баки, крылья, фрагменты кузовов ретро-автомобилей, скульптур и т.п.) сначала формуют фрагменты деталей, представляющие простые геометрические формы (полусфера, конус, цилиндр и т.п.) и затем эти фрагменты подгоняют и стыкуют между собой, ну и соединяют с помощью сварки.

Надеюсь эта статья о вытяжке металла (его формовке, дифовке — ручной выколотке) будет интересна и полезна начинающим мастерам, а если полезна, то не забудьте поделиться с друзьями, нажав на кнопки ниже, успехов всем.