Ремонт двигателя.

После интенсивной эксплуатации машины и, довольно продолжительного пробега (у каждой техники по-разному), наступает момент, когда необходим полный или частичный ремонт двигателя. Этот момент определяется, например, посторонними неприятными звуками, исходящими из моторного отсека или недостаточной приёмистостью машины. На каждый, даже не большой подъём, приходится переходить на пониженную передачу. Двигатель хуже заводится, особенно дизельный при похолодании, давление масла падает. О неисправностях двигателя и методах их устранения мы и поговорим в этой статье. Начнём с шумов (стуков).

Стук коренных подшипников коленвала — этот стук обычно глухого тона (металлический), обнаруживается при резком открытии дроссельных заслонок на холостом ходу.Частота его увеличивается с повышением оборотов коленвала. Большой осевой зазор коленвала вызывает стук более резкий с разными промежутками, заметными при плавном увеличении и уменьшении оборотов коленвала. Этот стук может быть из-за слишком раннего зажигания, недостаточного давления масла, из-за увеличенного зазора между упорными полукольцами и коленвалом или увеличенного зазора между шейками и вкладышами коренных подшипников, а так же, если ослаблены болты крепления маховика.

Стук шатунных подшипников обычно резче стука коренных, он прослушивается на холостом ходу при резком открытии дроссельных заслонок. В каком цилиндре происходит стук легко определить, отключая поочереди свечи зажигания (снимая колпачки). Этот стук бывает при недостаточном давлении масла, а так же при большом зазоре между шатунными шейками коленвала и вкладышами.

Стук поршней обычно не звонкий (приглушённый), происходит из-за биения поршня в цилиндре . Лучше всего этот стук прослушивается под нагрузкой при малой частоте вращения коленвала. Естественно, этот звук происходит из-за повышенного зазора между поршнем и цилиндром, а так же при большом зазоре между канавками на поршне и поршневыми кольцами.

Стук впускных и выпускных клапанов. Этот стук обычно с равномерными интервалами и частота его меньше частоты любого другого стука в двигателе, так как клапаны приводятся от распределительного вала, частота вращения которого в два раза меньше частоты вращения коленвала. Этот стук бывает из- за увеличенных зазоров между клапанами и рокерами ( или кулочками) , поломки клапанной пружины, из — за повышенного зазора между стержнем клапана и его направляющей, а так же, из-за повышенного износа кулачков распределительного вала.

К наиболее частым неиправностям двигателя при больших пробегах также отметим недостаточное давление масла на холостом ходу и прогретом моторе. Эта неисправность бывает из-за поподания посторонних частиц (продуктов износа) под редукционный клапан давления масла, вследствии этого происходит заедание (потеря подвижности) редукционного клапана.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Про редукционный клапан и другие важные детали системы смазки, советую почитать вот в этой статье. Потеря давления может быть и из-за износа шестерней масляного насоса, повышенного зазора между вкладышами и коренными шейками коленвала, а так же, из-за повышенного зазора между шейками и корпусами подшипников распределительного вала.

Обычно, при большом пробеге все выше перечисленные неисправности накапливаются все вместе и поэтому нет смысла перебирать или менять что-то отдельно, желательно сделать комплексную замену или ремонт деталей двигателя.

Если вы пока не в состоянии определить неисправность мотора по перечисленным выше стукам, то я вам посоветую сделать самую простую операцию по определению состояния мотора. Когда заглушите двигатель, обратите внимания на контрольную лампу давления масла . Эта лампочка , как только двигатель остановился, не должна загореться мгновенно, а через несколько мгновений, и чем больше это время, тем лучше состояние рабочих зазоров коленвала. А при запуске двигателя, чем быстрей лампа давления потухла, тем лучше состояние коленвала. Эти проверки приблизительные и не подходят, если машина долго стояла. А вобще, состояние коленвала узнаётся точно только при разборке и замерах.

Далее, определяем состояние клапанов и поршневой группы . Для этого потребуется компресиметр, показанный на фото внизу текста (тот что длиннее я сделал для дизеля, а тот что покороче, купил для бензиновых моторов) . Вкручиваем в отверстие свечи зажигания или накаливания (на дизеле) и крутим коленвал стартером.

На дизеле должно быть не меньше 28кг на квадратный сантиметр (если хотите запускаться зимой без проблем), а в идеале 35, ну и на бензиновом двигателе, не менее 9 кг/см²., а в идеале 10 ( на моторах новых моделей и иномарок 12 — 14 кг/см².) Если на третьем или четвёртом цилиндре обороты стартера заметно упали , то для точных замеров лучше подзарядить аккумулятор и повторить замеры (обычно 5 — 8 секунд прокрутки стартера хватает для замера одного цилиндра).

Если замеры не соответствуют минимуму (28 и 9), то советую не откладывать разборку и ремонт мотора . Правда, есть простой тест, который позволяет определить без разборки: компрессия пропала из-за износа клапанного механизма или из-за износа поршневой группы. Замеряем компрессию и если она не достаточна, то заливаем шприцем, примерно, по 15 — 20 кубиков моторного масла в каждый цилиндр.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Повторно замеряем и если компрессия заметно возросла, то всё дело в износе поршневой и её надо менять, а если компрессия, практически, не изменилась, то поршневая ещё походит , а всё дело в клапанах — или мал рабочий зазор между клапаном и толкателем (клапан от этого неплотно закрывается), или между тарелкой клапана и седлом нет герметичности (от прогара) и клапана просто следует притереть — как это сделать читаем вот тут.

Если клапана сильно пригорели, то притирка может не помочь, и следует восстановить сёдла клапанов. Об этом я подробно написал в этой статье. А о ремонте всей головки мотора, читаем здесь.

Определились: будем ремонтировать мотор, значит начинаем разборку. Вначале, снимаем навесное оборудование, все шкивы и отделяем, и снимаем головку в сборе с распредвалом. Далее, отделяем блок от подушек и с помощью тали вынимаем его из моторного отсека и затем отмываем его, естественно, слив перед этим масло. Затем, переворачиваем блок и снимаем масляный картер (потдон) с прокладкой.

Снимаем сетчатый маслоприёмник и масляный насос. Отворачиваем гайки шатунных болтов и снимаем крышки шатунов , затем вынимаем осторожно через цилиндры поршни с шатунами ( помечаем и крышки, и шатуны, где какой был). Блокируем за стартерный венец маховик и открутив гайки отделяем его от коленвала. Снимаем держатель заднего сальника коленвала с прокладкой. Далее снимаем крышки коренных подшипников вместе с нижними вкладышами, затем вынимаем из гнёзд подшипников коленчатый вал и потом вынимаем верхние вкладыши и упорные полукольца из средней опоры.

Осмотрите блок цилиндров .Трещины в опорах или в других местах блока недопустимы. Если есть подозрение, что охлаждающая жидкость попадала в картер (присутствовала в масле), то заглушив отверстия охлаждающей рубашки блока цилиндров, заливаем воду в рубашку , глушим и подаём воздух компрессором под давлением три килограмма на квадратный сантиметр. В течении, минимум, двух минут не должно быть утечки воды из блока цилиндров. Если наоборот, масло попадало в охлаждающую жидкость, то нужно проверить, нет ли трещин в блоке в зонах масляных каналов.

Для этого, заглушим рубашку охлаждения блока снизу, зальём воду сверху и подадим сжатый воздух в вертикальный масляный канал(остальные масляные каналы заглушим) блока цилинлров. В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, блок цилиндров подлежит замене. Если всё в порядке, то далее проверяем с помощью линейки и набора щупов плоскость разъёма блока цилиндров с головкой. Линейку устанавливаем сначала по двум диагоналям плоскости, а затем в середине вдоль и поперёк. Допуск плоскостности — 0,1 мм., если больше, то необходимо притереть плоскость на притирочной плите или шлифануть на станке.

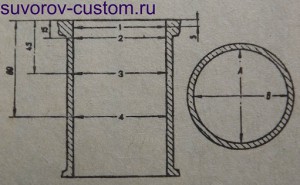

Следующей операцией будет проверка цилиндров на износ, а точнее не превышает ли износ максимально допустимый- 0,15 мм. Точный диаметр цилиндра измеряется нутромером (см. об этом инструменте в этой статье) в четырёх поясах , как в продольном, так и в поперечном направлении. Для установки нутромера на ноль используется калибр, но он редко у кого есть, поэтому нутромер можно выставить по диаметру цилиндра, который не изнашивается ( в самом верху образуется ступенька, куда поршень не доходит). Поэтому, по разнице замеров ( размеров) в не изношенном в самом верху и в остальных поясах можно судить о степени износа цилиндров.

Следующей операцией будет проверка цилиндров на износ, а точнее не превышает ли износ максимально допустимый- 0,15 мм. Точный диаметр цилиндра измеряется нутромером (см. об этом инструменте в этой статье) в четырёх поясах , как в продольном, так и в поперечном направлении. Для установки нутромера на ноль используется калибр, но он редко у кого есть, поэтому нутромер можно выставить по диаметру цилиндра, который не изнашивается ( в самом верху образуется ступенька, куда поршень не доходит). Поэтому, по разнице замеров ( размеров) в не изношенном в самом верху и в остальных поясах можно судить о степени износа цилиндров.

Также, нутромер выставляется по микрометру, а размер на микрометре выставляется по мануалу автомобиля ( там указывают диаметр нового цилиндра). Если максимальная степень износа (бочки) превышает 0,15 мм., то необходимо расточить цилиндры до ближайшего ремонтного размера, оставив припуск 0,03 мм., на диаметр под хонингование.

Далее, хонингуем цилиндры (как правильно это сделать подробно читаем здесь), выдержав такой диаметр, чтобы при установке выбранного ремонтного поршня зазор между ним и цилиндром был 0,025 — 0,045мм. Обычно, по наружному диаметру поршни разбиты на пять классов А, В, С, D. E, через 0,01 мм. Наружная поверхность поршня имеет сложную форму : по высоте она коническая, а в поперечном сечении овальная, поэтому измерять диаметр поршня необходимо в плоскости, перпендикулярной поршневому пальцу и в поясе пальца.

Поршни по диаметру отверстия под поршневой палец делятся , обычно, на три класса 1 , 2, и 3 через 0,004мм. Классы диаметров поршня и отверстия под поршневой палец выбиваются на днище поршня. Так же, поршни делятся ещё на три группы по массе и на двигателе все поршни должны быть одинаковой группы по массе, а вообще, советую всегда, и поршни, и шатуны взвешивать перед установкой, и если есть разница в весе, то стачиваем в не ответственном месте лишнее. Поршни ремонтных размеров обычно изготавливаются с увеличенным на 0,4 и 0,8 ммнаружным диаметром. Стрелка на поршне показывает, что при установке в цилиндр она должна быть направленна в сторону распредвала.

Поршневые пальцы: стальные, цементированные, обычно, запрессовывается в верхнюю головку шатуна и свободно вращается в бобышках поршня ( не на всех моторах, на некоторых наоборот). По наружному диаметру пальцы делятся на три класса через 0,004 мм. При правильном сопряжении поршневой палец, смазанный моторным маслом, должен входить в отверстие поршня простым нажатием большого пальца руки и не выпадал из него, если перевернуть поршень пальцем вниз.

Если палец выпадает, то меняем его на палец следующей категории и если выпадает палец последней, третьей категории, то меняем поршень с пальцем вместе. Отверстие для пальца на поршне смещено от оси на 1,2 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна указывать в сторону распредвала. Так же, при установке поршня на шатун и запрессовке пальца шатун необходимо нагреть (не на всех моторах). Подробно об запрессовке пальца в шатун читаем вот здесь.

Поршневые кольца изготавливаютя из чугуна ( на дорогих и спорт. автомобилях стальные). Верхнее компрессионное кольцо имеет бочкообразную наружную поверхность, а нижнее компрессионное кольцо скребкового типа. Маслосъёмные кольца имеют разжимную витую пружину внутри. Все кольца ,более менее приемлемого качества, имеют хромированные рабочие кромки.

Ремонтные кольца (на современных иномарках не применяют и подробнее об этом читаем тут), так же, имеют увеличение наружного диаметра на 0,4 или 0,8 мм. Зазор между поршневыми кольцами и канавками поршня проверяем наборов щупов. Номинальный зазор для верхнего компрессионного кольца составляет 0,04 — 0,075 мм, для нижнего 0,03 — 0,65 мм и для маслосъёмного 0,02 — 0,55 мм, а предельно допустимые зазоры при износе — 0,15 мм. Зазор в замке кольца, вставленного в цилиндр, должен быть в пределах 0,25 — 0,45 мм для всех колец.

Очень важно не испортить кольца, и при надевании новых колец на поршень, и при установке поршня в цилиндр, следует пользоваться специальными оправками, о которых я подробно написал вот тут.

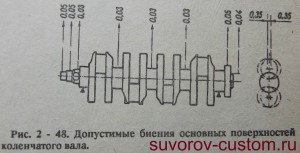

Следующий важный шаг — осмотр коленчатого вала. Трещины не допустимы в любом месте коленвала, а на поверхностях, сопрягаемых (трением) с рабочими кромками сальников, не должно быть рисок, царапин, забоин. Для проверки на биение необходимо установить коленвал крайними коренными шейками на две призмы и проверить индикатором биение : коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса — не более 0,03 мм; посадочной поверхности под маховик — не более 0,04 мм; посадочных поверхностей под шкивы и поверхностей, сопрягаемых с сальниками — не более 0,05 мм.

Следующий важный шаг — осмотр коленчатого вала. Трещины не допустимы в любом месте коленвала, а на поверхностях, сопрягаемых (трением) с рабочими кромками сальников, не должно быть рисок, царапин, забоин. Для проверки на биение необходимо установить коленвал крайними коренными шейками на две призмы и проверить индикатором биение : коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса — не более 0,03 мм; посадочной поверхности под маховик — не более 0,04 мм; посадочных поверхностей под шкивы и поверхностей, сопрягаемых с сальниками — не более 0,05 мм.

Далее, измеряем диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ более 0,03 мм или овальность более 0,03 мм, или если на шейках есть задиры и риски. Естественно, шлифуем шейки до ближайшего ремонтного размера. Овальность и конусность коренных, и шатунных шеек после шлифовки не должны превышать 0,005 мм. Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек после шлифовки должно быть в пределах +-0,35 мм.

После шлифовки шеек их необходимо отполировать с помощью алмазной пасты или пасты ГОИ. После всех операций остаётся удалить заглушки масляных каналов и тщательно промыть эти каналы керосином или растворителем для удаления остатков образива, а затем продуть сжатым воздухом .

И последним этапом, будет промывка каналов коленвала и установка новых заглушек (подробно об этом читаем тут), кернение их по кругу ( в трёх точках). На вкладышах нельзя производить никаких подгоночных работ. Зазор между вкладышами и шейками коленвала проверяют промерив детали. Для проверки зазора удобно пользоваться калиброванной пластмассовой проволокой, для этого укладываем её между чистыми рабочими поверхностями вкладыша и соответствующей шейки, и накрыв их крышкой этой шейки, затягиваем гайки или болты крепления.

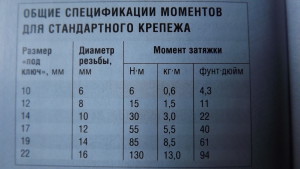

Гайки шатунных болтов затягиваем моментом 51 Н*м (5,2 кгс*м), а болты крепления крышек коренных подшипников моментом 80,4 Н*м (8,2 кгс*м). Используем динамометрический ключ. Снимаем крышку и по шкале, нанесённой на упаковке, сопоставляем сплющенную проволоку и определяем зазор. Номинальный расчётный зазор : 0,02 — 0,07 мм для шатунных и 0,026 — 0,073 мм для коренных шеек.

Предельно допустимый максимальный зазор: 0,1 мм для шатунных и 0,15 мм для коренных шеек . Если шейки коленвала изношены и шлифуются до ремонтного размера, то вкладыши заменяются ремонтными, увеличенной толщины. Ремонтные вкладыши изготавливают с разницей размеров на 0,25 мм.

Упорные полукольца. На них, так же как и на вкладышах, нельзя производить никаких подгоночных операций (специальное покрытие). Полукольца заменяются, если осевой зазор коленвала превышает максимально допустимый — 0,35 мм, а новые полукольца подбираются увеличенной толщины на 0,127 мм, чтобы получить осевой зазор в пределах 0,06 — 0,26 мм. Осевой зазор так же проверяется с помощью индикаторной стойки (см. мастерская- инструменты — «индикатор часового типа»).

Маховик. Проверяем состояние зубчатого венца и в случае повреждения зубьев меняем венец ( греем и перепрессовываем — горячая посадка, а затем обязательно балансируем коленвал — об этом подробно вот в этой статье). На поверхности маховика, прилегающей к фланцу коленвала, и на поверхности под ведомый диск сцепления не допустимы царапины и задиры. Если есть, то шлифуем, но не более 1 мм . Допуск неплоскостности этих поверхностей — 0,06 мм. Ну и проверяем индикаторной стойкой на биение, осевое и радиальное, индикатор не должен показать биений более 0,1 мм.

После всех промеров, диффектовки (по предельно допустимым размерам), шлифовки коленвала, расточки цилиндров и замены ремонтных вкладышей и полуколец, поршней и колец, пальцев, остаётся всё собрать в обратной последовательности.

Вставляем новые поршни с кольцами и шатунами в цилиндры( не забываем взвесить поршни и шатуны — масса каждого должна быть одинаковой) , затем смазываем шлифованый коленвал маслом и укладываем его в смазанные вкладыши (постели) коренных шеек и вставляем в гнездо среднего коренного подшипника упорные полукольца.

Полукольца должны быть обращены канавками в сторону упорных поверхностей коленвала. Затем устанавливаем крышки коренных подшипников в соответствии с метками (шатуны так же), эти метки нанесены на наружной поверхности крышек (1,2,3,4 или чёрточки и отсчёт со стороны шкивов) . Затягиваем крышки моментом, указанным выше ( как с проволокой). Проверяем осевой ход коленвала с вставленными полукольцами и, как я уже говорил ,он должнн быть в пределах 0,06 — 0,26 мм.

Далее, запрессовываем смазанный маслом задний сальник коленвала сначала в алюминиевый держатель и далее, этот держатель с сальником надвигаем на фланец коленвала, подложив перед этим новую прокладку под держатель и затягиваем его болтами с новыми граверами. Потом устанавливаем маховик на коленвал (по шпонке) и зажимаем его болтами, смазанными резьбовым герметиком, зафиксировав за зубчатый венец от проворота (приспособление или, хотя бы, большая отвёртка).

Для каждого диаметра резьбы применим свой момент затяжки и его можно найти в мануале вашего мотора. Остаётся установить (подвести) шатуны с вкладышами и крышки с вкладышами на шейки коленвала, и затянуть шатунные болты с помощью динамометрического ключа, с соответствующим моментом, который рекомендует завод изготовитель вашего двигателя. Крышки шатунов устанавливаем соответственно номеру каждого шатуна.

Затем запрессовываем новый передний сальник коленвала в крышку масляного насоса В масляном насосе, желательно, заменить шестерни на новые (после пробега более 100 тыс. км.). Заливаем в насос немного моторного масла и устанавливаем его вместе с сальником на шейку коленвала, провернув перед этим ведущую шестерню так ,что бы её можно было надеть на шейку коленвала. Перед этим ложим под насос новую прокладку.

Остаётся стянуть насос к блоку цилиндров болтами с новыми граверами. Почти на всех масляных насосах имеются на корпусе два направляющих штифта, которые позволяют установить насос правильно в соответствующие отверстия для штивтов в блоке цилиндров.

Далее, вставляем в отверстие масляного насоса маслоприёмник с новым уплотнительным кольцом и закрепляем. Всё это закрываем масляным картером с новой прокладкой и затягиваем болтами по периметру. Последней операцией с блоком цилиндров будет вкручивание нового масляного фильтра, не забыв перед этим смазать маслом уплотнительную прокладку на нём, а так же напрессовка и фиксирование шкивов.

Не забудьте потом выставить шкивы коленвала и распредвала по меткам . О ремонте головки двигателя читаем в этой статье, а о ремонте перегретой головки читаем вот тут. При ремонте моторов дорогих иномарок (с балансирными валами или с двумя распредвалами), могут быть отличия в действиях , я же описал основы ремонта, но с их помощью вы можете» дойти » и до более сложных моторов, но начинать ремонт двигателя советую с самых простых.