Ремонт головки цилиндров.

Ремонт головки начинается с тщательной отмывки керосином или растворителем. Удаляем металлической щёткой, зажатой в патроне электродрели нагар из камеры сгорания и с тарелок клапанов.При разборке клапанного механизма потребуется рассухариватель клапанов, например такой, как показан на фото внизу, но наиболее эффективный несложно изготовить своими руками, по чертежам опубликованным вот в этой статье.

Перед разборкой и после, внимательно осматриваем головку цилиндров. Трещины, сколы в любых местах головки не допускаются. При подозрении на попадание охлаждающей жидкости в масло проверяем головку на герметичность, для этого необходимо заглушить отверстия рубашки охлаждения и опустив головку в теплую воду, нагнетаем в неё сжатый воздух под давлением 1,5 — 2,0 кг. В течении 1,5 минут не должно наблюдаться выхода пузырьков воздуха. Более подробно о такой проверке, а так же о ремонте треснувшей головки, я написал вот тут.

Сёдла клапанов . Форма фасок сёдел клапанов показана на фото. На рабочих фасках сёдел в зоне контакта с клапанами не должно быть коррозии, точечных раковин, прогаров и повреждений. Небольшие повреждения устраняем снятием ( как можно меньше металла) специальным набором фрез с направляющими ( например, качественный набор американской фирмы НЬЮВЭЙ). Подробно об этом я написал в этой статье.

После этого, тщательно промываем головку, седла и маслянные каналы и потом продуваем их сжатым воздухом.

Направляющие втулки клапанов.Проверяем зазор между направляющими втулками и стержнями клапанов, соответственно, измерив микрометром стержень клапана и нутромером отверстие направляющей втулки. Зазор для новых втулок : 0,022 — 0,055 мм для впускных клапанов и 0,029 — 0,062 мм для выпускных. При износе максимально допустимый зазор 0,3 (при отсутствии повышенного шума). Если повышенный зазор между направляющей и клапаном не может быть устранён заменой более толстым клапаном, то меняем направляющую втулку (выпрессовываем) — об этом читаем тут.

Можно нарастить диаметр стержня клапана хромированием, при условии что нет ступеньки (неравномерного износа диаметра) на стержне. Если запрессовали новые втулки (лучше заказать токарю бронзовые), то после запрессовки их необходимо развернуть специальной развёрткой с длинной направляющей. Затем притираем клапана к сёдлам притирочной пастой ( лучше на водной основе) — как это правильно сделать читаем здесь.

Также, клапана проверяем индикатором часового типа на отсутствие кривизны стержня, прокручивая клапан в двух маленьких призмах и следя за отклонениями стрелки индикатора. Отклонение даже в несколько сотых мм. недопустимо. Маслосъёмные колпачки, естественно, заменяем на новые.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Пружины клапанов осматриваем на наличие трещин, проверяем упругость.

Толкатели клапанов: проверяем их рабочую (трущуюся ) поверхность, на ней не должно быть задиров и царапин.

Распределительный вал , рабочие поверхности кулачков, поверхности под сальник, а так же эксцентрик (не на всех) отбеливаются или цементируются для повышения износостойкости, эти поверхности должны быть отполироваными и не иметь рисок, царапин и износа в виде потертостей, ступенек.

Если есть глубокие риски и выше перечисленные дефекты, то вал необходимо заменить. Устанавливаем распредвал на две призмы и проверяем радиальное биение с помощью индикаторной стойки. Биение шеек подшипников и тыльной части кулачков не должно превышать 0,02 мм. Ну а как повысить ресурс штатного распредвала советую почитать вот тут.

Корпусы подшипников распредвала не должны иметь трещин и повреждений, а на опорных поверхностях под шейки распредвала не должно быть задиров и царапин. Зазор между шейками распредвала и отверстиями опор определяется промером этих деталей и вычетом от большего меньшее( микрометр и нутромер).

Так же, зазор можно определить с помощью пластмассовой калиброваной проволоки (описано на примере коленвала) Расчётный зазор для новых деталей: 0,069 — 0,11 мм, а максимально допустимый износ : не более 0,2 мм. После замены деталей, которые не вписываются в максимально допустимые зазоры, остаётся всё собрать. После фрезеровки сёдел и притирки клапанов на клапане в месте соприкосновения с седлом, должна быть тоненькая (1 — 1,2 мм) матовая полоска, без разрывов по кругу.

После сборки клапанного механизма ( засухаривания), клапаны проверяем на герметичность, для этого камеры згорания заливаем керосином, в течении не менее двух минут, а лучше пяти, не должно быть просачивания керосина между сёдлами и клапанами. Далее устанавливаем головку на блок, естественно, установив между ними новую прокладку.

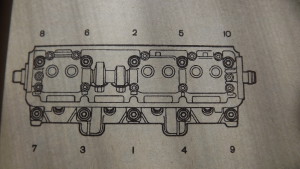

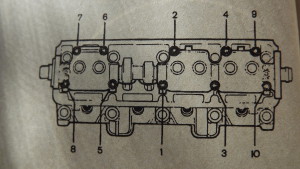

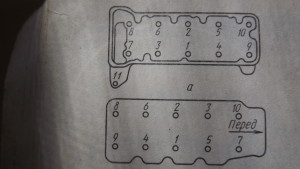

Порядок затяжки болтов головки и гаек корпусов подшипников смотрим на фото ниже. При затяжке используем динамометрический ключ, а требуемый момент затяжки болтов находим в мануале своего двигателя. Остаётся одеть и затянуть приводной шкив и отрегулировать тепловые зазоры.

Регулировка тепловых зазоров.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Тепловые зазоры клапанов на каждой модели двигателя имеют разное значение, на дизелях больше, на бензиновых моторах меньше, и каждый производитель в мануале или на наклейке клапанной крышки пишет своё значение (для выпускных всегда больше, так как нагрев больше).

Я опишу регулировку зазоров и, если будут какие то цифры, то это всего лишь примерное значение. А вообще, существуют два основных способа регулировки: с помощью замены регулировочных шайб (на более свежих моторах), и на более старых( классика) моторах, с помощью регулировочных болтов с контргайками.

Способ с регулировочной шайбой: для начала выставляем распредвал по меткам( обычно на шкиве и разъёме головки с блоком), но крутим за болт коленвала только по часовой стрелке и затем доворачиваем ещё на 40 -50°. Это 2 — 3 зуба на шкиве распредвала, при этом в первом цилиндре будет фаза сгорания.

Замеряем зазоры клапанов первого цилиндра с помощью щупа и если зазоры больше нормы, то запоминаем, насколько больше, далее отжимаем толкатель и извлекаем регулировочную шайбу. Микрометром измеряем её толщину. Определяем толщину новой шайбы по формуле: Т = В + (А — Б), где Т — толщина новой шайбы, А — замеренный зазор, В толщина снятой шайбы, Б- номинальный зазор мм.

Например : А= 0,28 мм; В = 3,80 мм; Б = 0,25 мм, то получаем Т = 3,80 + ( 0,28 — 0,25 ) = 3,83 мм — толщина новой шайбы. Оттянув толкатель (спец оправкой) устанавливаем более толстую новую шайбу, далее проверяем, щуп должен входить между толкателем и кулачком с лёгким защемлением. Остаётся последовательно прокручивать коленвал на пол оборота ( а метка на шкиве распредвала при этом проварачивается на 90°) и отрегулировать зазоры на клапанах остальных цилиндров.

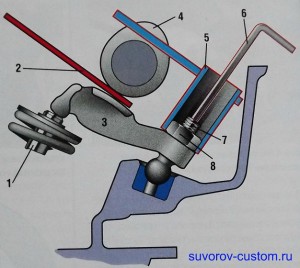

Способ с регулировочными болтами ещё проще. Сначала, так же, выставляем по меткам распредвал, что соответствует концу такта сжатия поршня первого цилиндра, проверяем щупом величину зазоров у обоих клапанов и если щуп проходит свободно или совсем не проходит, производим регулировку.

Для этого на регулировочный болт надеваем накидной ключ, а на контргайку рожковый и ослабляем эту контргайку. Затем вставляем между регулировочным болтом и стержнем клапана щуп и проворачиваем болт, добиваясь чтобы щуп скользил с лёгким усилием, когда добились, вынимаем щуп и затягиваем контргайку, следя за тем, чтобы регулировочный болт оставался наместе ( не прокручивался).

Аналогично, регулируем зазоры в 3, затем 4 и 2 цилиндрах, поворачивая после каждого цилиндра коленвал на 180° (распредвал повернётся соответственно на 90°). Вот и всё, закрываем клапанную крышку.

Более подробно о регулировке клапанных тепловых зазоров можно почитать и вот здесь.

Регулировка зазора клапана.

1 — стержень клапана, 2 — щуп, 3 — коромысло, 4 — кулачок распредвала, 5 — накидной ключ, 6 — шестигранный ключ, 7 — регулировочный винт, 8 — контргайка.

Часто на двигателях, которые эксплуатировали с неправильными тепловыми зазорами, тарелки клапанов в месте соприкосновения их с сёдлами, пригорают и теряют герметичность. От этого естественно падает компрессия в цилиндрах, и соответственно падает мощность двигателя.

Вернуть мотору былую силу можно притерев клапаны. Как и с помощью чего это правильно сделать, можно почитать вот в этой полезной статье. Ну а об устройстве, обслуживании и ремонте головки двигателя я написал отдельную подробную статью вот тут.

Надеюсь эта статья о ремонте головки цилиндров будет полезна начинающим мастерам, успехов всем.