Хромирование.

Хромирование — электролитическое покрытие хромом, несмотря на вредность производства, оно является одним из самых распространённых видов покрытий. При покрытии любой детали мотоцикла или автомобиля, она становится намного привлекательнее на вид и богаче. И любой чоппер, классический или ретроавтомобиль, после покрытия хромом его деталей, буквально преображаются и притягивают взгляд. В этой статье мы рассмотрим возможно ли хромирование, меднение или никелирование в домашних условиях, какие бывают виды покрытий хромом и чем они отличаются, рассмотрим как химическое так и гальваническое покрытие хромом (а так же современным методом распыления), покрытие деталей никелем и медью, а так же составы различных электролитов и особенности работ.

Многим известно, что хромовое покрытие имеет не только декоративную функцию, но и множество других полезных свойств. Это и стойкость к коррозии, как при нормальной, так и при повышенной температуре, высокая твёрдость с малым коэффициентом трения, стойкость к механическому износу, ну и высокий коэффициент отражения света, что очень полезно при покрытии например отражателей фар.

Многим известно, что хромовое покрытие имеет не только декоративную функцию, но и множество других полезных свойств. Это и стойкость к коррозии, как при нормальной, так и при повышенной температуре, высокая твёрдость с малым коэффициентом трения, стойкость к механическому износу, ну и высокий коэффициент отражения света, что очень полезно при покрытии например отражателей фар.

Вообще покрытие хромом можно разделить на две группы: 1 — декоративное и 2 — функциональное хромирование.

Декоративное покрытие хромом имеет большое применение в мотоциклетной и автомобильной промышленности, да и в многих других областях техники, в которых предъявляются высокие требования как к эстетическому внешнему виду изделий, так и к коррозионной стойкости. Декоративное покрытие наносят в виде очень тонких слоёв (менее 1 мкм) на промежуточные слои, но об .том ниже.

Функциональное покрытие хромом применяют в основном для покрытия инструментов (чаще измерительных), шаблонов, различных форм для отливки деталей под давлением, ну и для покрытия других деталей, которые подвержены механическому износу.

Так же очень полезно функциональное покрытие хромом при восстановлении первоначального размера изношенных деталей и машин. Функциональные покрытия могут наноситься прямо на стальную, или иную подложку. И толщина функциональных покрытий может достигать нескольких миллиметров (особенно при восстановлении изношенных деталей).

Хром имеет свойство покрываться прозрачной и плотной плёнкой (пассивная плёнка), которая увеличивает стойкость к коррозии и препятствует потемнению блестящих декоративных покрытий. Но следует учесть, что сам хром не способен создать хорошую антикоррозионную защиту. И именно поэтому, перед нанесением хрома важно покрыть деталь промежуточными слоями, такими как никель, а ещё лучше медь, потом никель.

Чтобы наносить на поверхность деталей слои меди, никеля и хрома, существуют несколько способов. Первый — это гальваническое нанесение покрытий, второй — химическое нанесение покрытий, и третий способ, который появился не так давно — это нанесение покрытий с помощью распыления. Каждый из этих способов мы рассмотрим ниже, и какой из них предпочтительней, каждый мастер решает сам, исходя из условий и возможностей.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Гальваническое нанесение покрытий.

Гальванический способ нанесения различных покрытий, не смотря на самые большие затраты производства и вредность, имеет главное преимущество перед остальными способами — это возможность нанесения прочной плёнки большой толщины, а значит позволяет восстановить практически любую изношенную деталь.

Причём восстановленная деталь будет износоустойчивее новой, и ресурс её увеличится. Это очень важное свойство полезно например при восстановлении редких антикварных мотоциклов или автомобилей, для которых купить новую деталь, взамен изношенной, не так то просто.

При гальваническом способе нанесения металлических покрытий, требуется изготовить специальные гальванические ванны, в которых растворяют специальные вещества по определённым рецептам (о которых ниже). И количество веществ в этих рецептах, соответствует содержанию их в одном литре приготовленного раствора.

Ещё для электролитического нанесения металлов на детали, потребуется мощный источник постоянного тока, который будет способен при низком напряжении (от 2 до 12 вольт) выдать достаточно большую силу тока — более ста ампер. Но для покрытий небольших деталей (мелочёвки) достаточно не сильно мощного источника питания, подойдёт даже аккумуляторная батарея. Всё зависит от размера детали и чем она меньше, тем меньший потребуется ток (то же самое и с размером ванны, но об этом ниже).

Так же потребуется реостат, для регулировки электрического тока в анодной цепи (анодная цепь подключена к плюсу источника тока). В эту же электрическую цепь следует последовательно подключить амперметр, для контроля силы тока. К тому же потребуется ещё и контроль нужной кислотности электролита, которая определяется измерением концентрации ионов водорода (показатель рН).

Определяется этот показатель с помощью электронного прибора «рН — метра» , у которого показатель рН показывается на шкале, а у более современных приборов на дисплее. У кого нет такого прибора, то можно поискать в продеже специальную индикаторную бумагу, которая погружается в раствор электролита, и изменением своего цвета показывает значение рН.

Для выделения металлических покрытий используются специальные ванны, или сосуды (зависит от формы и габаритов деталей). Мелкие детали можно покрывать металлами в фарфоровых или стеклянных банках (мисках). Для покрытия более крупных деталей, используют специальные ванны, чаще изготовленные из стального листа, которые облицованы различными материалами. Материал облицовки ванн зависит от состава электролита и требуемых рабочих температур. Но чаще всего используют листовую резину.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Детали перед покрытием следует отшлифовать и отполировать до зеркального блеска, иначе любая царапина будет видна после нанесения меди, никеля, хрома. Ржавчина тоже удаляется с деталей, и это можно сделать как механически (стальными щётками), так и химическим способом.

Далее детали обезжириваются химическим или электролитическим способом и тщательно промываются проточной водой. И только после этого детали подвешиваются в ванне, то есть подключаются к отрицательному полюсу (минусу источника питания) и являются катодом. Чаще всего детали подвешиваются на медной проволоке, или на специальных подвесах, предназначенных для нескольких деталей.

К положительному полюсу (плюсу) подключается анод в форме пластины, и подвешивается на проволоке в ванне. Пластина в большинстве случаев изготовлена из того же металла, которым нужно покрыть деталь. Но в редких случаях, когда деталь нужно покрыть каким нибудь редким металлом, используют нерастворимые аноды из платины, нержавейки и даже графита. Периодически следует извлекать аноды из ванны и чистить их щёткой в струе воды, от осаждённых на них осадков.

Меры безопасности.

При работе с гальваническими ваннами следует соблюдать ряд условий, что бы потом не ходить с угробленным здоровьем. Для гальваники следует использовать отдельное помещение, иначе в вашей мастерской инструменты будут довольно быстро покрываться ржавчиной.

И первое, что нужно будет сделать в этом помещении, причём прямо над гальванической ванной — это принудительная вытяжка. Вытяжка 0 это первое и важное условие, на что следует потратиться. Следует так же учесть, что во многих странах, после вытяжки должны стоять специальные фильтры, иначе такому производству просто не дадут работать.

Вытяжная вентиляция просто необходима и должна быть установлена прямо над ванной, так как даже ванны, которые не находятся под током, но при рабочей температуре, выделяют вредные для человеческого организма пары.

Ещё следует иметь в виду, что большинство электролитов состоят из сильно едких веществ (щёлочь, кислота), поэтому обязательно следует работать в резиновых перчатках, резиновом фартуке, а если в цехе имеются несколько больших ванн, то не помешают и резиновые сапоги. А при переливании электролитов, или его фильтрации, приготовлении и т.п., следует одеть защитную маску для лица.

Следует помнить, что некоторые вещества для ванн являются опасными ядами (соединения ртути, цианиды, сурьма, мышьяк). Поэтому работать с ними нужно очень осторожно и хранить такие вещества следует в отдельном месте (лучше в сейфе). А вообще для открытия производства во многих странах, и работы с такими веществами, нужны квалифицированные лица, которые имеют разрешение на работу с ядами.

Если некоторых останавливает то, что написано выше, тогда следует выбрать другие способы хромирования, то есть пропустить несколько абзатцев, и спустившись ниже почитать о них. Если же вам нужно использовать именно гальванический способ, позволяющий получить наиболее толстые и стойкие покрытия — так называемый настоящий хром (или восстановить размер изношенной детали), тогда читаем дальше.

Меднение гальваническим способом.

Как я уже говорил выше, для более качественного и стойкого покрытия хромом деталей, их сначала нужно покрыть медью и никелем, и только после этого производить хромирование. Хотя сейчас пошло новое модное направление в кастомайзинге — это покрытие многих деталей кастома медью, и медь на деталях смотрится круто (см. фото слева).

Как я уже говорил выше, для более качественного и стойкого покрытия хромом деталей, их сначала нужно покрыть медью и никелем, и только после этого производить хромирование. Хотя сейчас пошло новое модное направление в кастомайзинге — это покрытие многих деталей кастома медью, и медь на деталях смотрится круто (см. фото слева).

Да и вообще, гальванически осаждённые медные покрытия очень украшают детали, особенно при пользовании ваннами с блескообразователями. Но только следует учесть, что медь от воздействия атмосферы легко реагирует с влагой и углекислотой воздуха, и со временем теряет блеск и покрывается тёмным налётом (а затем зелёным коррозионным налётом). Поэтому её нужно покрывать специальными лаками, защищающими от атмосферного воздействия.

Но чаще всего, благодаря своей пластичности и лёгкой полировке, медь применяется в качестве промежуточной прослойки, в многослойных защитно-декоративных покрытиях, например медь — никель — хром. Причем такое покрытие используют и для наложения на пластмассы.

Однако хорошая электропроводность меди и способность хорошо сцепляться с пластиком, широко используется в электротехнике и электронике (медью покрывают печатные платы и волноводы). К тому же медь и медные покрытия можно окрашивать в различные цвета, и если применять химический или электрохимический способ окрашивания, то покрытие получается намного устойчивее любой краски. Окрашивание меди часто используется в галантерейном производстве и в ювелирном деле.

Чтобы покрыть медью деталь в электролитической ванне, естественно нужно приготовить и залить в ванну электролит. Основные виды электролитов для электролитического меднения — это щелочные и кислые. Щелочные электролиты бывают пирофосфатные, цианистые и железистосинеродистые электролиты.

Основным достоинством щелочных, а точнее цианистых электролитов, является их высокая (более шестидесяти процентов) рассеивающая способность, а так же мелкокристалличность покрытий, ну и способность непосредственного нанесения меди на стальные детали.

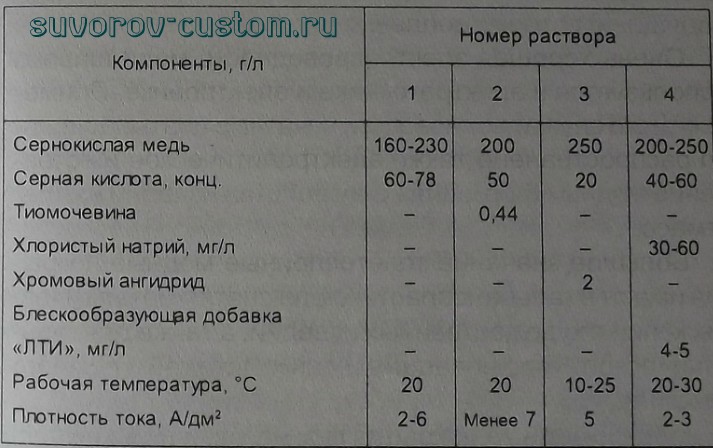

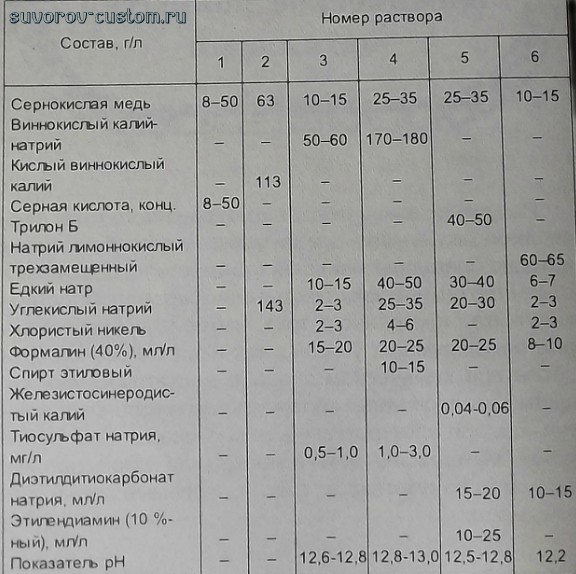

А из кислых электролитов наиболее часто применяемыми являются фторборатный и сульфатный электролиты, которые отличаются простотой их состава и устойчивостью. Но они обладают небольшой рассеивающей способностью, а так же невозможностью непосредственного меднения стали, из-за выпадания контактной меди. В таблице ниже показаны составы нескольких сульфатных электролитов.

- Состав под номером 1 в таблице, рекомендуется перемешивать, и предназначен он для матового меднения (выход по току составляет 95 — 98 процентов).

- Раствор под номером 2 лучше подходит для блестящего меднения, и перемешивать его при процессе не нужно.

- Раствор электролита под номером 3 больше подходит для быстрого меднения, но его рекомендуется перемешивать.

- Ну и раствор под номером 4 служит для получения блестящих и гладких покрытий, потому что содержит блескообразующую и выравнивающую добавку. К тому же покрытая в этом электролите медь, обладает хорошей пластичностью и низкими внутренними напряжениями.

Только следует учесть, что при приготовлении электролита под номером 4, требуется химическая чистота всех компонентов состава, и наличие хлористого натрия, который добавляется в дистиллированную воду, на основе которой готовится электролит. А если постоянно перемешивать состав, то плотность тока в таком электролите можно увеличить до трёх или четырёх ампер на квадратный дециметр объёма состава.

Для непосредственного покрытия стали (и цинка) применяются цианидные составы, которые несмотря на токсичность широко применяются. Тем более медь осаждается при их использовании очень быстро (да и в растворах с большой концентрацией меди допускается большая плотность тока).

Для покрытия стали и цинковых сплавов медью, широко применяется достаточно простой состав электролита, состоящий всего из двух компонентов: цианистый натрий свободный 10 — 20 (грамм на литр), и цианистая медь (цианистая соль) — 40 — 50 г.л. Рабочая температура раствора 15 — 25 градусов, а плотность тока равна примерно 0,5 — 1 ампер на квадратный дециметр; выход по току 50 — 70%.

Другие цианистые электролиты отличаются лишь различными добавками, которые немного ускоряют процесс осаждения меди, или улучшают внешний вид покрытий. Например если добавить 50- 70 грамм на литр калия-натрия виннокислого (сегнетова соль), то в процессе покрытия будет растворяться пассивная плёнка на анодах.

Если есть желание наиболее полно заменить токсичные и вредные цианистые растворы, то можно использовать электролит на основе железистосинеродистого калия и сегнетовой соли. Точный состав электролита следующий: медь 20-25 грамм на литр, железистосинеродистый калий 180 -220 г.л., сегнетова соль 90-110 г.л., едкое кали 8-10. При этом рабочая температура раствора должна быть в пределах 50-60-ти градусов, плотность тока1,5 — 2 ампера на квадратный дециметр, выход по току 50 — 60 %.

Вместо цианистых электролитов ещё можно использовать электролит, состоящий из ортофосфорной кислоты, с концентрацией 250 — 300 грамм на литр. Анодная обработка производится при комнатной температуре и при плотности тока от 2 до 4 ампер на дм², со средней выдержкой минут 10.

После этого детали промывают в воде и вывешивают под током в любой из сернокислых медных электролитов, и затем наращивают заданную толщину слоя меди. Для кого всё это сложновато, то можно покрыть деталь медью более простым способом, описанным вот здесь.

Никелирование.

Как я уже писал выше, перед хромированием, нужно нанести на деталь слой меди, потом никеля и только затем хрома. Поэтому никелирование стоит описать тоже подробно, как меднение и хромирование. К тому же никелирование самый популярный гальванический процесс.

И никелированные детали на кастомах и хотродах служат своеобразным модным стилевым решением. Ведь никелированные детали имеют привлекательный внешний вид, достаточно высокую коррозионную стойкость и неплохие механические свойства.

Но следует учесть, что никель, который наносится непосредственно на голую сталь, является катодным покрытием, и значит защищает её от коррозии только механически. И пористость никелевого покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом.

От этого под покрытием возникает коррозия, которая разрушает стальную основу и способствует отслаиванию никелевой плёнки. Чтобы исключить описанные выше неприятности, сталь нужно сначала или покрыть медью, или покрывать голую сталь плотным и толстым слоем никеля (и без пор).

Никель так же как и хром, из-за высоких механических свойств применяется для восстановления изношенных деталей двигателей и других агрегатов машин и механизмов. К тому же в химической промышленности толстым слоем никеля покрывают детали, которые подвержены воздействию на них крепких щелочей (например корпуса щелочных аккумуляторов).

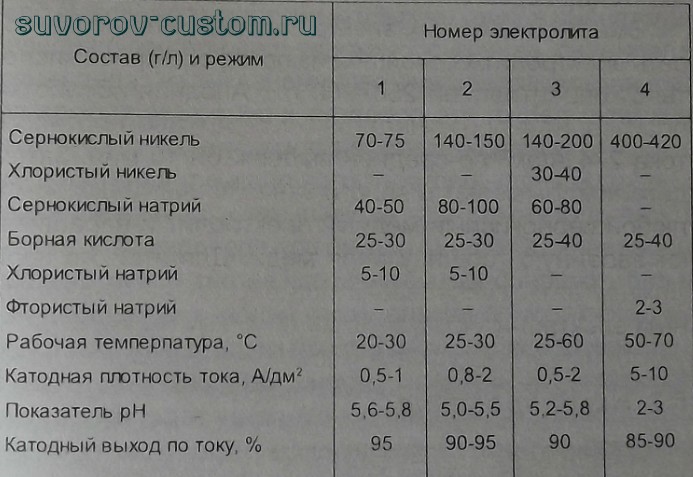

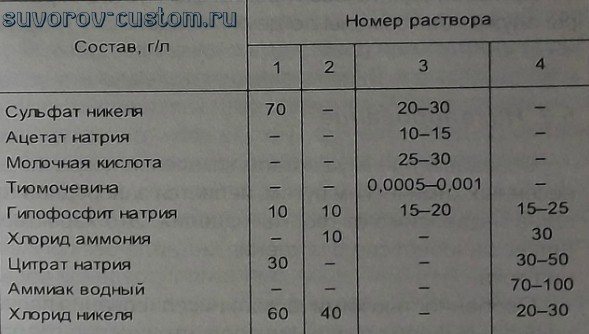

Для никелирования как правило применяют сернокислые электролиты, различных рецептов которых существует достаточно много, как и режимов осаждения, для различных условий эксплуатации. Наиболее распространённые и часто применяемые составы электролитов показаны в таблице слева.

Для никелирования как правило применяют сернокислые электролиты, различных рецептов которых существует достаточно много, как и режимов осаждения, для различных условий эксплуатации. Наиболее распространённые и часто применяемые составы электролитов показаны в таблице слева.

Приведённые в таблице электролиты, достаточно устойчивы в работе и при грамотной эксплуатации и периодической очистке от вредных примесей, могут использоваться несколько лет. Но их состав следует периодически корректировать (по содержанию основных компонентов), так как работе происходит потеря электролита — он постепенно расходуется никелированными деталями.

И эти потери зависят от концентрации электролита, размера и формы покрываемых деталей, ну и от аккуратности рабочего персонала. Все показанные в таблице электролиты очень чувствительны к понижению температуры и при понижении её до 10 градусов, становятся непригодны к никелированию. К тому же они дают матовое покрытие.

Для никелирования в условиях мастерской, хорошо зарекомендовал себя достаточно простой электролит, который состоит их трёх основных компонентов: сульфата никеля (200-350 гр.л.), борной кислоты (25-40 гр.л.), хлорида никеля (30-60 гр.л.). Такой электролит тоже даёт матовое покрытие. В этот электролит полезно добавить ещё сульфат магния (30 гр.л), который повышает электрическую проводимость раствора и внешний вид никелированной детали.

Описанный выше состав электролита применяют в широком диапазоне температур, рН и плотности тока. Но при комнатной температуре никелирование проводить не рекомендуется, так как такое покрытие будет не стойкое и будет отслаиваться (нормальная рабочая температура 30 — 40 градусов). А при приготовлении растворов дистиллированную воду лучше нагреть до 60 градусов. После нагрева воды, при постоянном помешивании растворяют сначала борную кислоту, затем сульфат и хлорид никеля. Плотность тока 1,5 — 2,5 ампера на квадратный дециметр, а рН=5,3.

При использовании раствора вновь, особое внимание следует уделять на каждодневный контроль за рН (должен быть 5,3) и его корректировку. Так как ванна постоянно пополняется щёлочью (защелачивается), и поэтому нужно периодически добавлять в раствор серную кислоту 25%, разбавленную 75% дистиллированной воды.

Раствор кислоты добавляют в ванну малыми порциями, при постоянном помешивании и контроле рН. Контролировать рН можно прибором или индикаторной бумагой. Если же не корректировать необходимую величину рН, то качество покрытия никелем, ощутимо ухудшится.

Вышеописанные электролиты дают матовое покрытие, что подойдёт только для наращивания размера изношенных деталей. А для декоративных целей (например для деталей чоппера, как на фото в начале статьи) никелевое покрытие должно иметь идеальную зеркальную поверхность. Поэтому большим спросом пользуются электролиты блестящего никелирования, в составе которых содержатся различные специальные блескообразователи.

Наиболее распространены электролиты с органическими блескообразователями (в виде натриевых солей сульфированного нафталина). Например неплохо себя проявил электролит следующего состава: сернокислый никель (200-300 гр.литр), борная кислота (25-30 гр.л.), хлористый натрий (3-15 гр.л.), фтористый натрий (4-6 гр.л.), натриевая соль нафталиндисульфокислоты (2-4 гр.л), формалин (1 — 1,5 гр.л.). Рабочая температура раствора составляет 25 — 35 градусов, рН=58 — 6,3, ну а плотность тока 2 Ампера на дм² (выход по току 95 — 96%). Если перемешивать состав, то можно повысить плотность тока до 4 и даже 5 Ампер.

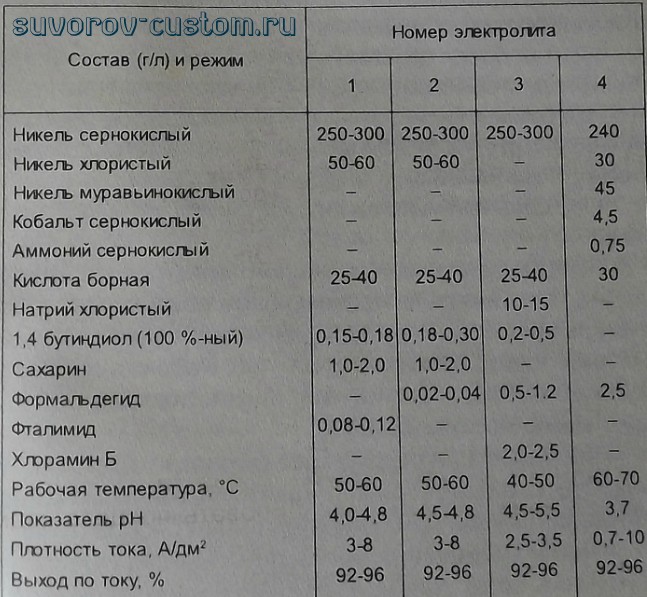

Есть ещё и другие блескообразующие электролиты, например показанные в таблице слева. Все указанные электролиты следует постоянно перемешивать (желательно сжатым воздухом) и фильтровать перед работой. К тому же следует обернуть никиелевые аноды тканью бельтинг или хлорин (лучше сделать чехольчики их этих тканей, для анодов).

Есть ещё и другие блескообразующие электролиты, например показанные в таблице слева. Все указанные электролиты следует постоянно перемешивать (желательно сжатым воздухом) и фильтровать перед работой. К тому же следует обернуть никиелевые аноды тканью бельтинг или хлорин (лучше сделать чехольчики их этих тканей, для анодов).

При приготовлении электролитов, борную кислоту, хлористый натрий и сернокислый никель растворяют в дистиллированной воде, температура которой должна быть не менее 70 — 80 градусов, и после их растворения в раствор добавляют активированный уголь (1-2 грамма на литр). После этого электролит нужно перемешивать (сжатым воздухом от компрессора) в течении трёх часов и далее дают отстояться не меньше 12-ти часов.

Ну и после этого любой электролит нужно подвергнуть селективной очистке. Чтобы это сделать, нужно довести показатель рН до 5 — 5,5, далее подогреть электролит до 45 — 50-ти градусов и добавить в раствор марганцовокислый калий (2 грамма) или 3-х процентный раствор перекиси водорода (2 мл. на литр) и профильтровать раствор. Все вышеперечисленные операции позволяют удалить из электролита органические примеси, а так же примеси цинка и железа.

Ещё полезно приработать электролит, то есть очистить раствор от меди и остатков цинка, и для этого электролит подкисляют до достижения значения рН = 2,5 — 3 и вывешивают катоды из листовой рифлёной стали и начинают прорабатывать раствор при температуре 45 — 50 градусов, при постоянном перемешивании сжатым воздухом (трубка от компрессора подсоединена к ванне).

Приработка происходит при напряжении всего 0,8 — 1 вольт, и при плотности тока всего 0,1 — 0,2 ампера на дм², до получения светлых покрытий, но на это требуется примерно около суток. Далее уже в очищенный электролит добавляют блескообразователи, затем корректируют рН и приступают к использованию раствора для покрытия деталей никелем.

Самые блестящие детали получаются при рабочей температуре 50-60 градусов, плотности тока 4 — 5 ампер на дм² и рН=4,8 — 5. При соблюдении таких условий, покрытая никелем деталь имеет степень блеска 70 — 80%, а степень выравнивания примерно 80%.

Для более быстрого никелирования применяют сульфаминовые и борфтористые электролиты. Состав сульфаминового электролита: никель сульфаминовокислый (300 — 400 грамм на литр), никель хлористый (12 — 15), кислота борная (25-40), натрия лаурилсульфат (0,1 — 1). Рабочая температура раствора 50-60 градусов, плотность тока 5 — 12 ампер, рН=3,6 — 4,2, а выход по току равен 98 — 99%.

Состав борфтористого электролита: борфтористый никель (300-400 грамм на литр), хлористый никель (10-15), борная кислота (10-15). Рабочая температура этого раствора 45 — 55 градусов, плотность тока не более 20 ампер, рН=3 — 3,5, выход по току примерно 95-98%. При использовании этих растворов, осаждённый никель получается эластичным и светлым.

Хромирование деталей.

После нанесения на металл меди и никеля, можно наносить хром, на хорошо обезжиренную и отмытую в проточной воде деталь. Электролитическое покрытие деталей хромом является одним из самых стойких и распространённых видов гальванических покрытий. Хромовые покрытия имеют отличные физические и химические свойства.

Прежде всего это большая стойкость к коррозии при любых температурах, высокая твёрдость с небольшим коэффициентом трения, высокая стойкость к механическому износу, ну и конечно же высокий коэффициент отражения света. Любой чоппер или классический, ретро-автомобиль, имеющий хромированные детали, притягивает взгляд и имеет очень привлекательный внешний вид.

К тому же хромированное покрытие имеет свойство покрываться пассивной, плотной и прозрачной плёнкой, которая существенно увеличивает стойкость покрытия к коррозии, и не даёт темнеть блестящим хромированным деталям.

Но как я уже говорил, сам хром не способен создать хорошей антикоррозийной защиты, и поэтому на детали следует нанести промежуточные слои, такие как никель, а лучше медь-никель, о которых было написано выше..

Но как я уже говорил, сам хром не способен создать хорошей антикоррозийной защиты, и поэтому на детали следует нанести промежуточные слои, такие как никель, а лучше медь-никель, о которых было написано выше..

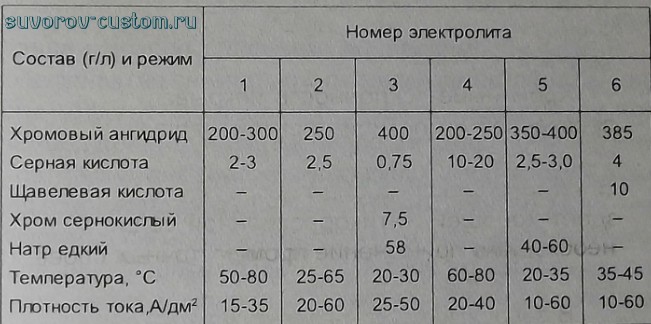

- Для покрытия деталей хромом применяют составы электролитов, показанные в таблице чуть выше. Состав электролита под номером 1 применяется практически для всех видов хромовых покрытий, причём блестящего (по слою никеля), твёрдого и так называемого «молочного хрома», который обладает минимальной пористостью.

- Электролит под номером 2 — это универсальный электролит, который пригоден как для технического, так и для декоративного хромирования. Декоративное покрытие наносят при температуре 50 градусов и при плотности тока 25 ампер на дм².. А технические (функциональные) покрытия наносят при температуре чуть выше (55-60°), и при большей плотности тока (45-60 ампер на дм²).

- При применении электролита под номером 3, получается матовое покрытие, а отношение площади анода к катоду — два к одному. Не смотря на то, что получается матовое покрытие, оно отлично полируется.

- Если требуется например восстановить изношенные детали, которые к тому же трутся при работе, то тогда рекомендуется использовать электролит под номером 4. Он позволяет получить твёрдое и износостойкое покрытие, причём достаточно большой толщины — толще 30 мкм (так как состав обладает повышенным выходом по току).

- Состав электролита под номером 5 имеет бóльшую, чем другие электролиты рассеивающую способность. Хромовое покрытие осаждается при комнатной температуре (с высоким выходом по току). Поверхность покрытия получается матовым, но легко полируется до блеска. Этот состав в основном применяется для декоративных (защитных) покрытий.

- Ну и электролит под номером 6 предназначен чисто для декоративного покрытия деталей хромом. Здесь в начале делают плотность тока в пределах 30 — 60 Ампер на дм², а по истечении времени (всего от полуминуты до минуты), плотность тока уменьшают до 10 — 20 Ампер на дм².

При покрытии деталей хромом, большое значение на качество и свойства покрытия, оказывают режимы хромирования. И для улучшения кроющей способности большинства сульфатных электролитов, сразу же после вывешивания деталей в ванне, даётся толчок тока, то есть ток превышающий расчётное значение в полтора раза. А по истечении 15 — 30 секунд, значение тока нужно снизить до рекомендованного (номинального).

Следует учесть ещё вот что: при нанесении хрома на стальные детали, сначала полезно дать ток противоположного направления, чтобы растворить окисные плёнки. Затем даётся толчок тока уже в прямом направлении (как описано выше). Особенно полезен толчок тока при нанесении хрома на чугунные детали (например гильза цилиндра двигателя).

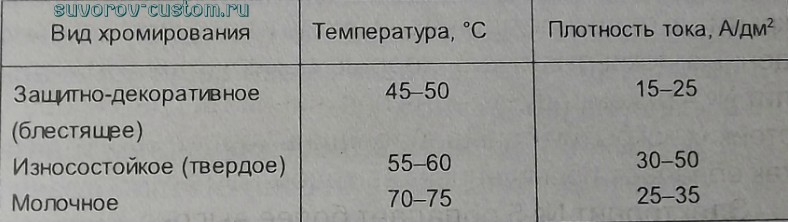

Чтобы получить хромовое покрытие с различными свойствами, следует применять разные режимы, и это подробно показано в таблице слева.

Чтобы получить хромовое покрытие с различными свойствами, следует применять разные режимы, и это подробно показано в таблице слева.

Нюансы приготовления электролитов.

Раствор электролита готовят в запасной ванне, отделанной изнутри поливинилхлоридом. Сначала в ванну заливают половину необходимого количества деминерализованной или дистиллированной воды и нагревают её до 60 — 70 градусов. Затем в воду порциями добавляют хромовый ангидрид, и тщательно перемешивают его до полного растворения.

Но вот на этом этапе возникает вопрос, в каком количестве добавить серной кислоты? Ведь добавленный в воду хромовый ангидрид сам по себе уже содержит некоторое количество кислоты. Чтобы знать, сколько кислоты содержит этот компонент, на каждой упаковке должна присутствовать надпись, обозначающая сорт хромового ангидрида (каждый сорт содержит разную кислотность).

Если же вам достался хромовый ангидрид без надписей на упаковке, то необходимо сделать следующее. Подготавливается ванна с хромовым ангидридом, но серная кислота пока не добавляется. Следует добавить только сахар (1 грам на литр), чтобы образовался в некотором количестве трёхвалентный хром.

Далее раствор нагревают до рабочей температуры и производят пробное хромирование деталей, которые покрыты блестящим никелем. Если на поверхности деталей начинают появляться радужные разводы, то значит в растворе не хватает серной кислоты. Значит нужно на каждые сто литров ванны, примерно 25 см³ двадцатипроцентной серной кислоты и затем тщательно перемешать раствор.

После этого повторяют пробное хромирование, и если всё же радужные налёты остаются на покрытии, значит следует добавить в раствор дополнительную порцию серной кислоты. Это повторяют до тех пор, пока радужные разводы не перестанут появляться, и не начнёт осаждаться нормальный хром.

Процесс нанесения хрома происходит при низком катодном выходе по току, и от этого на катодной поверхности выделяется газообразный водород. А на поверхности нерастворимых анодов интенсивно выделяется кислород. И выходящие газы увлекают вместе с собой и мельчайшие капельки электролита. И поэтому происходят значительные потери электролита, уносимого в воздух вытяжкой.

Чтобы снизить потери хромового ангидрида, следует добавлять в ванну плавающие шарики(или кусочки) из полипропилена, фторопласта или полиэтилена, и других химически стойких материалов. Монтировать детали на подвесочные приспособления ванны, важно чтобы был надёжный контакт, и детали не экранировали бы друг с другом. А сечение токонесущих элементов подвесов (и проводов) должно быть достаточно большим, чтобы выдерживать ток большой силы, при этом не вызывая перегрева подвесок.

Декоративные хромовые покрытия следует наносить сразу же после никелирования и тщательной промывки. То есть следует не допускать длительных перерывов, которые приводят к высыханию никелевого покрытия (от воздействия воздуха и его пассивации).

Пассивированный никель следует активировать в течении нескольких минут катодной обработкой в ванне для электролитического обезжиривания, и кратковременной выдержкой в разбавленной серной кислоте. А если никелированное покрытие было отполировано механическим способом, то активация с помощью серной кислоты обязательна.

Перед тем, как погружать детали в ванну, их следует подогреть в воде с температурой, такой же как и в рабочем электролите, иначе на холодные детали осаждается матовое покрытие. Это особенно следует учитывать при нанесении хрома на отполированные до зеркального блеска латунные или медные детали.

Химическое покрытие медью, никелем, хромом.

Покрытие деталей различными металлами без электрического тока, с помощью химического способа, очень выгодно благодаря меньшим затратам, по сравнению с гальваническим (электрохимическим) способом. Ведь нет необходимости в источнике постоянного тока, различных регулирующих устройствах и измерительных приборах, и т.п.

К тому же рабочие процессы при химическом способе покрытий более просты, но следует учесть, что при этом способе нельзя получить такие толстые покрытия, как при электрохимическом способе. Зато химически можно покрывать как металлические детали, так и не металлические (к примеру пластмассы, керамику, стекло и даже кожу и дерево).

Химическое меднение.

Составы растворов химического меднения указаны в таблице слева.

Составы растворов химического меднения указаны в таблице слева.

- Раствор под номером 1 предназначается для осаждения меди на железе, стали и чугуне. Перед началом работ, деталь тщательно очищается и обезжиривается. Покрытие детали медью производится простым погружением детали в указанный раствор на несколько секунд. После этого омеднённые детали вытягивают из раствора, промывают в проточной воде и сушат.

- Раствор под номером 2 в таблице приготавливают следующим способом: сначала в половине нужного количества дистиллированной воды, растворяют кислый виннокислый калий и углекислый натрий. Во второй половине воды следует растворить сернокислую медь. После этого оба раствора нужно смешать.

- Раствор под номером 3 содержит в составе пониженное количество меди. И при плотности загрузки деталей 2,5 — 4 дм² на литр, скорости осаждения меди получается примерно от 0,5 до 0,8 мкм в час. Время меднения примерно 20 — 30 минут, и раствор хорошо стабилизирован.

- Ну а раствор под номером 4 производительнее чем первые три, так как скорость осаждения меди при плотности загрузки 2 — 2,5 дм² на литр составляет 2 — 4 мкм в час. Время затрачиваемое на меднение, составляет примерно 10 — 15 минут.

- Раствор под номером 5 отличается тем, что предназначен для покрытия деталей более толстым слоем меди и содержит в своём составе трилон Б(в качестве комплексообразователя). Этот раствор тоже хорошо стабилизирован.

- Ну и раствор под номером 6 достаточно устойчивый при длительной работе, и к тому же он предназначен для получения мелкокристаллической структуры медного покрытия. И этот раствор по условиям работы абсолютно аналогичен раствору под номером 3.

Чтобы приготовить растворы для химического меднения, нужно сначала растворить в половине необходимого количества дистиллированной воды расчётное количество сернокислой меди и двухлористого никеля. А во второй половине растворить едкий натр, комплексообразующее соединение (трилон Б, виннокислый калий-натрий, лимоннокислый калий) и углекислый калий.

Затем при постоянном помешивании влить порциями раствор меди в щелочной раствор. Далее приготовить в отдельной посуде растворы стабилизирующих добавок этилендиамина (десятипроцентный раствор), диэтилдитиокарбоната (10 грамм на литр), железистосинеродистого калия (10 грамм на литр), серноватистокислого натрия (10 грамм на литр) и вводить эти компоненты в приготовленный раствор.

А формалин рекомендуется вводить в раствор за 10 — 15 минут но начала работы. Следует учесть, что в процессе работы, из растворов расходуется медь, формалин, щёлочь. А комплексообразующие вещества почти не расходуются, а только лишь уносятся при вытаскивании омеднённых деталей из ванны. И при соблюдении всех правил работы, все перечисленные растворы служат до двух месяцев.

Химическое никелирование.

Главным преимуществом при нанесении никелевого покрытия химическим путём, является однородная толщина никелевого покрытия, независимо от формы детали. Причём это свойство характерно для всех процессов покрытия металла без применения электрического тока.

К тому же особенность химического покрытия никелем, является непрерывное осаждение слоя, и это способствует образованию покрытий практически любой толщины. Растворы предназначенные для химического покрытия никелем деталей, в основном состоят из соли никеля, гипофосфита натрия и добавочных компонентов. Но основой растворов являются соли никеля и гипофосфат натрия.

Причём для химического никелирования применяют как щелочные, так и кислые растворы. В качестве солей никеля применяют чаще всего хлорид или сульфат никеля, и относительно малой концентрации (примерно 5 грамм на литр). А содержание гипофосфита примерно 10 — 30 грамм на литр. Добавки добавляются в виде комплексообразующих соединений, которые ускоряют осаждение никеля на деталях, и стабилизаторов, которые препятствуют разложению электролита.

Как комплексообразующие соединения используются лимонная, молочная и аминоуксусная кислота. А для стабилизации предназначены в основном соединения свинца, тиомочевина, тиосульфат и т.п. В таблице слева показаны несколько растворов для химического покрытия никелем.

Как комплексообразующие соединения используются лимонная, молочная и аминоуксусная кислота. А для стабилизации предназначены в основном соединения свинца, тиомочевина, тиосульфат и т.п. В таблице слева показаны несколько растворов для химического покрытия никелем.

- Самый первый раствор (под номером 1) предназначается для покрытия никелем стальных, медных и латунных деталей. Значение рН этого раствора должно быть =5. А рабочая температура раствора составляет аж 95 градусов. После очистки и обезжиривания, детали погружаются в раствор и никелируются примерно от трёх до пяти часов, время зависит от того, насколько толстое покрытие нужно получить.

- Раствор под номером 2 используют при температуре немного ниже (90 градусов). Детали выдерживают в растворе примерно от 1 до 3 часов. А значение рН = 8 — 9, и такое значение можно достигнуть добавкой водного аммиака, в небольшом количестве. После нанесения никеля на детали, они промываются в проточной воде, и при желании их можно осторожно отполировать.

- Раствор под номером 3 кислый, и он лучше всего работает при значении рН равном 4,3 — 4,8. А его рабочая температура составляет 85 — 90 градусов и она должна поддерживаться в течении всего процесса покрытия деталей никелем. Для регулировки значения числа рН можно использовать разбавленный пятипроцентный раствор едкого натра.

Чтобы приготовить третий раствор, нужно дистиллированную воду нагреть до 60-ти градусов, затем растворить в ней ацетат натрия, после этого растворить сульфат никеля и добавить молочную кислоту, которая перед этим была нейтрализована едким натром до значения рН равного 3,5 — 4. Далее ванна с раствором нагревается до 85 градусов и в неё добавляют гипофосфит натрия. И только после этого можно начинать никелирование.

Ещё следует обратить внимание в таблице вот на что: концентрация тиомочевины очень маленькая, и в условиях большинства мастерских нет возможности такого точного взвешивания (с точностью долей грамма, хотя смотря какие весы). И избыток тиомочевины может привести к полной задержке процесса нанесения никеля. Поэтому стоит всё же отказаться от этого стабилизатора и готовить раствор без него.

4. Раствор под номером 4 щелочной. Чтобы его приготовить, нужно в нагретой до 60-ти градусов дистиллированной воде, растворить цитрат натрия, затем хлориды никеля и аммония. Затем, чтобы достичь значения рН равного 8 — 9, добавляют небольшими порциями раствор аммиака. При этом раствор меняет цвет с зеленоватого на голубой. Далее раствор подогревают до 80-ти градусов и при помешивании добавляют гипофосфит — после этого раствор готов к работе.

Следует учитывать, что при понижении температуры менее 80-ти градусов, эффективность данного раствора резко падает. А при поддержании температуры в 80 градусов, и выдержке деталей в растворе в течении часа, получают слой никеля равный примерно 10 — 20 мкм.

Если есть желание получить более толстые слои, тогда следует повысить температуру раствора до 95-ти градусов, но при этом стабильность раствора снижается. И в определённый момент может наступить внезапное разложение раствора, это подтверждается появлением на дне и стенках ванны чёрного порошка. И такой раствор уже не пригоден для дальнейшей работы.

Если есть необходимость никелирования крупногабаритных деталей, или деталей в больших количествах, тогда следует сделать более объёмные ёмкости из нержавеющей стали. Если же нужно покрыть никелем мелкие детали и в небольшом количестве, то тогда подойдут различные бытовые стеклянные, фарфоровые и даже эмалированные сосуды.

И лучшим способом нагрева таких ёмкостей является водяная рубашка. Например можно сделать так: опустить стеклянный сосуд на 5 литров в эмалированный десятилитровый бак (или кастрюлю) с водой. Кастрюлю ставим на плиту и доводим воду в ней до кипения (то есть ста градусов). При этом в стеклянном сосуде можно достичь температуры в 83 — 85 градусов, и такая температура уже вполне достаточна для большинства растворов, предназначенных для химического никелирования.

При этом учитывается, что высокая температура и сильное выделение газа на поверхности изделий, легко обнаруживается по сильно неприятному запаху, который естественно не добавляет здоровья обслуживающему персоналу. Поэтому становится очевидным, что вытяжка, которая располагается прямо над рабочей ванной, просто необходима.

И последнее. Стальные детали покрываются никелем достаточно легко, без каких либо затруднений. А на латунных или медных деталях, покрытие никелем начинается после их кратковременного контакта с менее благородным металлом, например с железом или алюминием. Кстати, для покрытия никелем алюминиевых сплавов, обычно применяются щелочные растворы, например раствор под номером 4 (см. таблицу и описание выше).

И ещё: если поверхность стенок сосуда или ванны не очень гладкая (полированная) и имеет различные риски и царапины, то на таких стенках могут оседать мелкие частицы никеля. И перед тем, как такой сосуд будет использоваться в следующий раз, необходимо удалить осевшие частицы никеля на стенках (чтобы избежать проблем при последующей работе).

Для этого поверхность стенок сосуда смачивается азотной кислотой (там где частицы никеля) и частицы растворяются в кислоте. После этого сосуд хорошо промывается проточной водой.

Химическое хромирование.

Отполированные детали из стали, меди и латуни химически покрывают хромом в растворе состоящем из: хлористого хрома (всего 1 грамм на литр), фтористый хром (14 грамм на л.), гипофосфит натрия (7 гр. на литр), лимоннокислый натрий (7 г.л.), уксусная кислота ледяная (10 г.л.), и двадцати процентный раствор едкого натра.

Рабочая температура раствора составляет около 80-ти градусов. Перед погружением в ванну, детали очищаются, промываются и обезжириваются, далее подвешиваются и металлизируются в течении 3 — 8 часов. Перед химическим нанесением хрома на стальные детали, очень желательно их сначала химически покрыть медью. От этого хромированная деталь будет более устойчива к коррозии, да и качество покрытия будет лучше.

Покрытие деталей методом распыления.

Выше мы рассмотрели способы нанесения меди, никеля и хрома проверенными годами способами, которые много лет использовались при производстве мотоциклов, автомобилей, инструментов и других изделий.

Но технический процесс не стоит на месте и сейчас уже начали появляться различные современные установки для покрытий, которые наносятся методом распыления, специальными распылителями (системы WVS). Процесс покрытия капота машины таким способом показан на видеоролике под статьёй.

Как функциональный способ (о котором в начале статьи) и как способ восстановления размеров изношенных деталей, способ напыления деталей хромом конечно же не подойдёт. Ведь из всех покрытий (почти из всех, кроме керонайта и никасиля) нет ничего прочнее и износоустойчивее гальванического хрома (примером служат хромированные поршневые кольца).

Но вот для покрытия различных деталей, выполняющих чисто декоративные функции, современный метод хромирования методом распыления вполне подойдёт. К тому же у него есть ряд преимуществ перед традиционными способами покрытия хромом, (которые были описаны выше).

- У такого способа нет ограничений по размеру детали, ведь не стоит переживать, влезет ли деталь в ванну или нет, так как ванна не нужна.

- Отпадает необходимость поиска химических компонентов, которые бывает не так то просто купить.

- Можно выбрать нужный оттенок покрытия из множества оттенков.

- Это производство не такое вредное, как гальваническое или химическое.

- Можно покрывать детали любых форм и размеров (так же как и краской) и для сложных деталей не нужно делать специальные оправки.

- Полученное покрытие в несколько раз дешевле, чем при гальваническом способе нанесения хрома.

- Возможность покрытия таких материалов, на которые нельзя, или очень трудно нанести хром другими способами.

- Не нужно решать сложные вопросы (выбивать разрешение) по организации производства, так как оно не такое вредное как гальваника.

Ниже будет кратко описана подготовка деталей (этапы работ). Детали подготавливаются примерно так же как и перед покраской обычными лакокрасочными составами, то есть удаляется грязь, коррозия, царапины и т.д. Затем наносится с помощью обычного распылителя адгезионный слой — специальный грунт, в два-три слоя. Далее деталь матуется с применением 600 — 800 наждачной бумаги и с использованием дистиллированной воды.

Затем деталь отмывается дистиллированной водой и наносится специальный активатор. После этого сразу наносится подготовленный состав химических реагентов, которые на этом этапе придают уже блестящее глянцевое покрытие. После этого деталь опять промывается дистиллированной водой.

Остаётся защитить блестящее покрытие специальным лаком, который наносится на поверхность, и при этом можно подобрать лак с необходимым оттенком. Все реагенты продаются в виде концентратов и разбавляются в нужной пропорции, которая указана в инструкции.

Стоимость реагентов вместе с пистолетом примерно 380 — 400 евро. А портативная установка для напыления, может стоить примерно 1700 евро. Но профессиональные установки (с большими объёмами) могут стоить примерно 4000 евро, а некоторые ещё дороже (например установка Devil стоит 5000 евро — показана на фото слева).

К тому же профессиональные установки могут оснащаться двойным пистолетом (385 евро) как на фото, который более экономичен.

К тому же профессиональные установки могут оснащаться двойным пистолетом (385 евро) как на фото, который более экономичен.

Вообще подробно описать такие установки в пределах одной статьи нереально, и заинтересованные люди могут зайти на специальные сайты продажники такого оборудования и подробно ознакомиться с многими моделями и их ценами. К тому же технический процесс с каждым днём развивается, и с каждым месяцем появляется что-то новенькое и более совершенное.

Вот вроде бы и всё. Надеюсь данная статья будет кому то полезна, и каждый выберет для себя метод хромирования деталей, наиболее подходящий для своих возможностей и своей мастерской, удачи всем.

Здравствйте как можно получить больше информаций о хромировании деталей, и приобрести ответьте пожалуйста за ранее спвсибо

Доброго времени суток. Чтобы узнать более подробно о процессе нанесения хрома (и не только его) сейчас уже можно в интернете найти книги по данной тематике, например рекомендую очень хорошую книгу Ю.Г.Синдеева «Гальванические покрытия» найдите и скачайте её. Там всё подробно описано о хромировании, никелировании, меднении и других гальванических процессах.

Извините я купил обарудавание хромирование немаглибы обеснить мне или пдсказать что такое М1 М2 М3 В1 В2 и А1 у меня обарудование пакрывает с верху через пуливизатор извеняюсь за ошибки я с Туркменистана ярусскии плохо знаю и унас тут этим оборудаванием некто непользуется вот я купил а честно признаца пачити понел много чего но недоконца если есть хоть какая информация падскажите. я срук купил а другои человек купил с этого саита zolotoychrom

Здравствуйте Назар. Оборудование, которое вы приобрели предназначено для нанесения покрытия методом распыла и оно имеет гораздо меньшую прочность и не имеет ничего общего с настоящим химическим хромированием, осуществляемым с помощью гальваники. И я не работал с таким оборудованием, поэтому извиняйте, ничем помочь не могу. Обратитесь к специалистам на сайте, на котором вы купили это оборудование, надеюсь они вам ответят на ваши вопросы. С уважением.

А, что очень даже интересно,спасибо за информацию. http://allix.ru

Доброго времени скток.хотелось бы узнать нормальную контору в Москве по рестоврации хромировки деталей для ретро авто,медь никель хром.салитон контора не рассматривается.с ув Рустам

Здравствуйте Рустам. К сожалению я в Москве не работаю уже более семи лет и поэтому ничего не могу порекомендовать вам. Зайдите на московские сайты или форумы по авто-мото-реставрации и московские специалисты по реставрации порекомендуют вам адекватную и авторитетную контору. С уважением Олег.

Это очень интересно, хорошо что наткнулся на ваш сайт. Спасибо вам.